UN, NİŞASTA VE BENZERİ ÖĞÜTÜLMÜŞ GIDALARDA PNÖMATİK TAŞIMA

Pnömatik taşıma, malzemeyi bir noktadan diğerine taşıma amaçlı olarak yaygın bir şekilde kullanılır. Oluşturulan kapalı ortam, ürünü dış etkenlerden korur. Dünyadaki toplam 4.000.000 km boru uzunluğunun, ki bunun % 65’inin ABD’de bulunduğu varsayılır. Akışkan malzemelerin (yakıtlar, bulamaç, su, bira), toz halindeki malzemelerin (un, taş kömürü, baharatlar, alçı, nişasta, kum çimento), granül malzemelerin (tahıllar, mısır, mısır gevreği, baklagiller) ve diğer birçok malzemenin içinde pnömatik olarak taşınabileceği birçok malzeme vardır. Malzemenin taşınmasının birkaç farklı yol vardır: yerçekimi, mekanik konvansiyonel ekipmanlar helezon elevator veya pnömatik boru taşıma olarak bilinen basınçlı hava kullanarak taşıma yöntemidir.

Gıda endüstrisinde yaygın olarak kullanılan pnömatik taşıma, ürünlerin taşınmasında kullanılan birçok yöntemden biridir. Boru hattında dengesiz bir ortam oluşturmak için basınç kuvveti kullanır. Bu şekilde, ürün, besleme istasyonlarından, boşaltıldığı yere kadar borudan itilir veya emilir. İşlevsel ve güvenilir bir boru hattı tasarlamak için uygun ve tatmin edici bir sonuç elde etmeden önce çok fazla hesaplama ve tasarım yapmak gerekmektedir.

Taşıma sistemi birkaç önemli bölümden oluşmaktadır. İlk olarak, malzemenin sistemin içine girip, borunun içinden geçtiği besinler vardır. Sonra malzemenin taşınan havadan ayrıldığı deşarj üniteleri var. Hava daha sonra hava toplama kanalına, filtreye ilerler ve sistem çıkışından çıkar. Özel kısım, başında veya en sonunda yerleştirilebilecek basınç kaynağıdır.

Bu yazımda, unun değirmeninin zemin katından binanın en üst kısmına taşınmasını sağlayan pnömatik bir boru tasarımına odaklanmak istiyorum. Bu, toplam basınç düşüşünü ve basınç kaynağının gücünü hesaplamak anlamına gelir. Binanın tepesinden un, öğütme işlemine devam eder. Öğütme işleminin sonunda çeşitli kalitede bir un elde ediyoruz. Un istenen kaliteye ulaştığında, değirmende daha da kaydırılır. Tesisin kapasitesine yetecek kadar güçlü ve makul bir fiyatla düzgün bir taşıma garanti etmek için çeşitli mekanik hesaplamalar, termodinamik tahminler ve şekil tasarımlarından geçmeliyiz.

Boru tasarımında en çok kullanılan teoriden biri tasarımımda da kullandığım katkı metodudur. Basınç düşüşünün, her bir miktarın ayrı ayrı hesaplandığı fiziksel miktarlara bölünmesinden oluşur. Bu miktarlar sürtünme, yerçekimi yükselmesi, ilk hızlanma ve yerel basınç düşüşleridir.

Son basıncı belirlemek için, düşme, taşıma katsayısını belirlemek gerekir. Hesaplamanın tamamındaki kilit adım budur. Taşıma katsayısı, nihai sonuç üzerinde büyük etkisi olan bir değerdir. Belirlenmesi matematiksel yaklaşım yöntemi veya bir deney ile yapılabilir. Kaçınılmaz olarak, uzun borularda ürün özellikleri, hız, yoğunluk, sıcaklık vb. Gibi boru hattı boyunca değişmektedir. Bu durumlarda, boru hattının benzer yönlendirme ile birkaç bölüme ayrıldığı gelişmiş bir yöntem kullanmak faydalı olacaktır. Her bölümde yerel koşullar yeniden hesaplanacaktır. Bu şekilde sonucun yeterince doğru olmasını sağlıyoruz.

Çalışmamın bir sonraki adımında, pnömatik ejektör vakum pompası ve kompresör kaynağı planlamasına odaklanmak istiyorum. Basınç düşüşü ve gaz akışı ne kadar fazlaysa, hava basıncı o kadar güçlü olur. Bu nedenle, kullanılan basınç kaynağı verilen koşullara uygun olmalıdır.

Bildiğimiz gibi, teklif edilen fiyatı dikkate almadıkça uygun olmayabilir. Bir sonraki amaç olarak, ideal olanı gösteren faz diyagramını oluşturarak tasarlanan çalışmayı optimize etmek istiyorum. İdeal hız ve boru çapı oranı. Diyagramı kullanarak, boru hattını optimize edebilmeli, diğer değişkenleri inceleyebilmeli ve gelecekteki olası genişleme için zemin hazırlayabilmeliyiz.

Sistemin hesaplanması, birçok kombinasyonun denenmesi gereken karışık ve karmaşık bir işlemdir. Bu, tatmin edici bir sonuç elde etmeden önce defalarca hesaplama yapılmasını gerektirir. Bu, giriş her değiştirildiğinde sonucun güncellendiği bir bilgi işlem programı oluşturmadan mümkün olmazdı.

Günümüzde sanayi şirketleri, yeni gelenler için yeterli eğitim malzemesine sahip olmama sorunuyla karşı karşıya. Hesaplama metodu sürecini anlamak zordur ve başlangıç süreci uzundur. İşimdeki bir sonraki hedef, performans düşüşü ve performans için gereken gücün anında sonuçlarını verebilecek bir bilgi işlem programı oluşturmak olacak. Ayrıntılı bir açıklama ile, bu program, her elemanın sistem üzerindeki etkisini tanımlayan yeni başlayanlar için oluşturulmuş bir eğitim programı olarak görev yapabilir. Ayrıca, tasarım dönemi boyunca proje değiştiğinde, program mühendise değişimin pnömatik sistemi nasıl etkileyeceğine dair kabaca bir genel bakış sağlayabilecek hızlı bir tahmin görevi görebilir.

Çalışmamın sonucu, tesisin tasarımına, inşa edilecek projenin geçerli bir parçası olarak katkıda bulunmalıdır. Üstelik pnömatik hesaplamayı daha net, daha hızlı ve öğrenmesi daha kolay hale getiriyor. Amaçlar şöyle:

- Pnömatik borulara genel bakış

- Matematiksel hesaplama yönteminin açıklaması

- Basınç düşüşü hesabı

- Makine ekipman teklifi

- Pnömatik hesaplama programının oluşturulması.

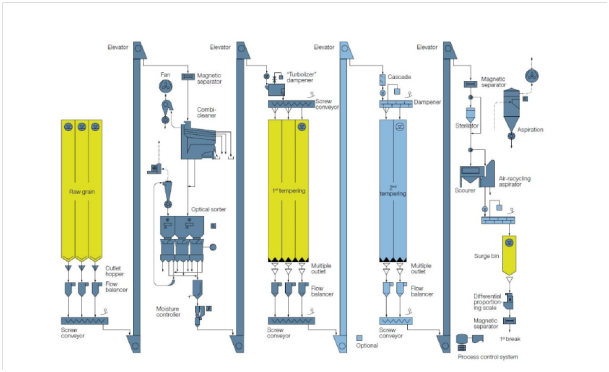

Öğütmeden taşıma

Ürünü tüm öğütme işlemine sokmak için, ürünün çok uzak mesafelere taşınması gerekir. Ürün taşımanın toplam uzunluğu bir değirmende birkaç kilometreye kadar ulaşabilir. Malzeme her türlü taşıma cihazında hareket eder. Pnömatik borular, yerçekimi boruları, elevatörler, taşıyıcılar (zincir, vida veya kayış taşıyıcı) ve diğerleri olabilir. Her bir bölümü ayrı ayrı incelemeden önce, değirmendeki ürün yolu kavramına aşina olmalıyız. Esas olarak malzeme taşımacılığına odaklanarak, yine hızlı bir şekilde işlemden geçelim.

Malzemeler değirmene kamyon, gemi veya tren kullanılarak getirildiğinde, giriş açıklığından boşaltılır. Emme, iyi erişim nedeniyle genellikle değirmenden biraz daha uzakta bulunur. Unu ana değirmen binasında taşımak için zincir veya vidalı konveyörler kullanıyoruz. Giriş açıklığı, malzemenin kamyonlardan düşebileceği şekilde zeminin altına yerleştirilmiştir.

Malzeme ana binaya getirildiğinde, en üst kata kaldırılması önemlidir. Tüm öğütme konsepti, ağızlıktan makinelere kadar en üst kattan düşen malzemenin üzerinde durmaktadır. İlk taşıma için elevatör kullanıyoruz. Ayrıntıları şekil 2’deki akış şemasında görebilirsiniz.

Malzeme en üst kata kaldırıldıkça, yerçekimine döküşe bırakılır. Düşme olduğunda, elekler, valsli değirmenler veya separatörler dahil tüm makinelere malzeme girer. Daha sonra dibe iniyor. Bu işlem, istenen kaliteyi elde edene kadar tekrar edilir. Elevatör yerine, un ilk temizlik bölümünden sonra un temizlendiğinde yaygın olarak kullanılan pnömatik boruların kullanılması da mümkündür.

Malzeme işlemin sonuna geldiğinde silolarda depolanabilir ve burada pnömatik boru önerilenden daha fazladır. İhracata hazır olan un torbalama istasyonuna taşınacaktır. O zaman, torbalara çalıştığımızdan taşıma biraz daha kolay. Torbaların nakliyesi için özel makineler kullanıyoruz.

Değirmende taşınan sadece ürün değildir. Değirmendeki makinelerin düzgün çalışması için genellikle havaya ihtiyaçları vardır. Bu nedenle, aspirasyon kullanarak temiz dış havayı almalıyız. Aspirasyon sistemi tüm makineye yayılır ve makinelerin çoğuna hava verir.

Taşıma mekanizmaları

Yukarıda açıklandığı gibi, binada çeşitli taşıma mekanizmaları kullanıyoruz. Ayrıca, taşıma için çeşitli kuvvetler uygulanır. Basınç, yerçekimi, tork ve diğerleri olabilir. Ayrı ayrı her bölümden geçelim.

Yerçekimi borusu

Dağıtma, çoğunlukla unun birimlere ayrıldığı öğütme bölümünde kullanılır. Her bir ünite kendi boru tesisatını ve nasıl kullanılmalı kişisel yaklaşımını edinmelidir. Püskürtme, yukarıdan aşağıya doğru giden dikey bir borulamadır. Yolda, ürün sadece yerçekimi kuvveti tarafından itilir. Tıkanmaması için, boru malzemesinin durmaması için asgari bir eğim 16 derecede tutulmalıdır. Ayrıca, malzeme özelliklerini ve boru malzemesini de dikkate almalıyız.

Vidalı konveyör

Vidalı taşıyıcı, toz halinde malzeme taşıyan bir makinedir. Kapalı borudaki vida prensibini kullanıyor. Şaft yol boyunca bir dişe sahiptir ve şaft döndüğü için, tozu dökülme noktasına doğru ileri itmektedir. Döner işlem ne kadar hızlı olursa, taşımada o kadar hızlı olur.

Zincirli konveyör

Zincir taşıyıcı, malzemeyi zincire monte edilmiş pedalları kullanarak itiyor. Zincir hareket ettikçe, pedallar malzemeyi iter ve karıştırır. Bu taşıma şekli, vidalı taşıyıcıya göre daha az verimlidir ve daha az kullanılır.

Kovalı Elevatör

Elevatör kesinlikle dikey taşıma aracıdır. Bir kova çizgisinden oluşur. Kovalar unu toplar ve küreklerin yuvarlandığı ve maddenin döküldüğü üste alır. Elevatörler tasarlanırken, kova yükü kaldırdığında ağırlığın biraz altında büküldüğünü aklımızda tutmalıyız. Dikey taşımada çok yaygın bir problemdir.

Pnömatik taşıma

Bu taşıma türünde, malzemeyi hareket ettirmek için basınç kaynağı ile oluşturulan gaz basıncını kullanırız. Pnömatik iletimi bir sonraki bölümde detaylı olarak analiz edeceğiz.

Pnömatik taşıma genel bakış

Uygun bir pnömatik konveyör tipi tasarlamak için önce birkaç temel soruya cevap vermeliyiz. Örneğin, hangi materyali taşımak istiyoruz, hangi forma taşımak istiyoruz, hangi mesafeye taşımak istiyoruz ve sistemin ne kadar süreyle çalışmasını sağlıyoruz?

Taşınan malzeme miktarı 1000 t / s aralığındadır. Aşırı basınç sistemlerinde taşınabilen ulaşılabilir yükseklik 100 m’ye ve toplam 500 m uzunluğa kadar çıkabilir. Pnömatik taşıma, tane büyüklüğü 8 mm olan toz ve granül malzemeleri taşımak için uygundur. Hafif malzemeler daha büyük tanecikli olabilir. Özel ihtiyaç durumunda, 50 mm’ye kadar tanecikli malzemeleri taşıyabiliriz.

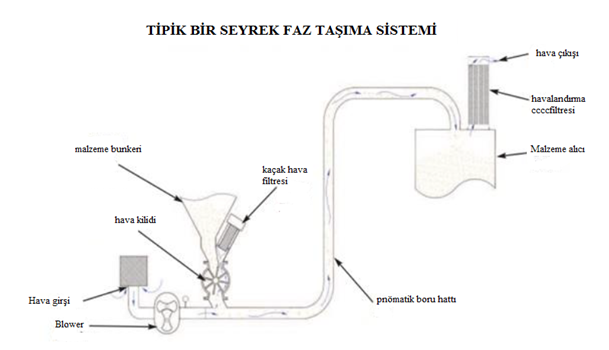

İletim için kullanılabilecek birkaç sistem var. En çok kullanılan sistemler, sürekli kullanımda ve tek bir yerde çalışan açık sistemlerdir. Bir taşıma kuvveti olarak, aşırı basınç veya düşük basınç veya bunların bir kombinasyonunu kullanırız. Şekil 3’de, tüm bu sistemlerin nasıl bir araya gelebileceğini görüyoruz. Tüm sistemler birden fazla terim kullanılarak sıralanabilir.

- Açık ve kapalı sistemler – Açık sistemler pnömatik konveyörler arasında en yaygın olanlardan biridir, kapalı sistemler son derece yanıcı, toksik veya agresif malzemeler için kullanılabilir.

- Yüksek basınç ve düşük basınç – Gazı iletmek için borunun başında yüksek basınç ya da ucunda düşük basınç oluşturabilirsiniz.

- Yüksek basınçlı, orta basınçlı ve düşük basınçlı – Malzeme, basınç kaynağında oluşturulan belirli bir basınç miktarı ile taşınmalıdır. Bu basınç, sistemin boyutuna bağlı olarak değişebilir. Basınç ne kadar büyük olursa malzeme davranışı da o kadar fazla değişir.

- Sabit veya hareketli sistemler – Çoğu sistem tek bir yere sabitlenir, ancak bazı uygulamalarda hareketli sistemler kullanmak gerekir. Bu sistemlerin her biri bu bölümde daha ayrıntılı olarak açıklanacaktır.

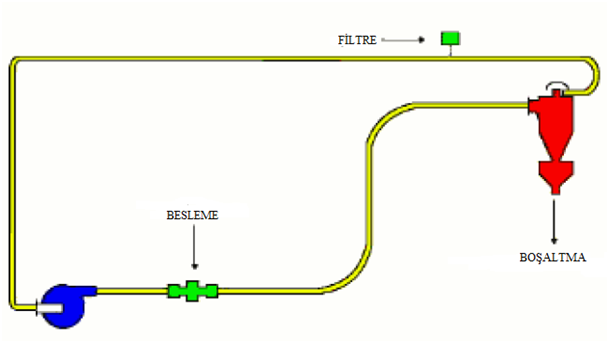

1- Kapalı sistemler

Bu tür sistemlerde, iç ortam ana unsurdur. Kapalı boru hattı ürünü dış etkenlerden korur. Ürünler ortamla temas etmeye duyarlı olduğunda bu uygundur. Bu, çevreyi saran ortamın, örneğin toksik veya radyoaktif madde gibi ürünler tarafından kirleneceği durumlarda da işe yarar. Diğer bir avantaj, taşıma için kullanılan gazın dolaşımda olması ve değiştirilmemesidir. Bu, en yaygın olarak kullanılan havadan farklı taşıma gazıyla iletilmesine izin verir. Havanın gerekli fiziksel özelliklere sahip olmaması veya taşınan malzemenin hava ile etkileşmesi durumunda faydalıdır. Bu değişiklik sistemin maliyetini önemli ölçüde düşürebilir.

Sistem açıklaması

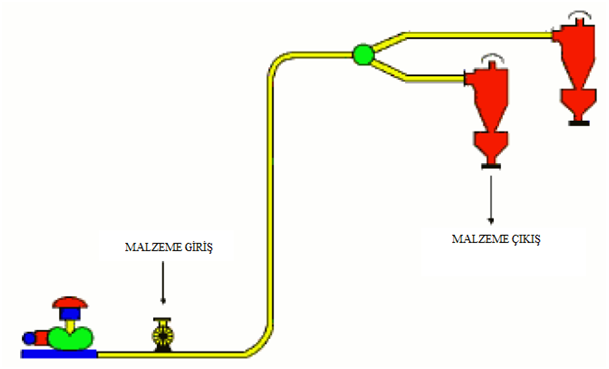

Sistem aşağıdaki şekil 4’te açıklanmaktadır. Sol alt köşede, kompresörlerden biri mavi renkle işaretlenmiştir. Amacı gazı boruya sürmek. Arkasında, renkli yeşil, malzemeyi boruya yerleştiren ve aynı anda malzemenin gaz borusuna sızmasına izin vermeyen malzeme beslemesidir. Bu makine düzenine bağlı olarak, sistem aşırı basınç altındadır. Malzeme boru ile hızlandırılır ve taşınır, sonra burada kırmızıya boyanmış boşaltma noktasına gelir. Boşaltmadan hemen sonra ilk filtre bulunur. Bu filtre, malzeme parçacıklarını ayırır ve gazın geçmesini sağlar. Bundan sonra başka bir filtre olabilir. Bu filtre, temel olarak, aşağıdaki makinelere zarar verebilecek en küçük parçacıklardan kurtulmak için güvenlik nedeniyle kullanılır. Bu taşıma şekli sürekli işlem için kullanılır.

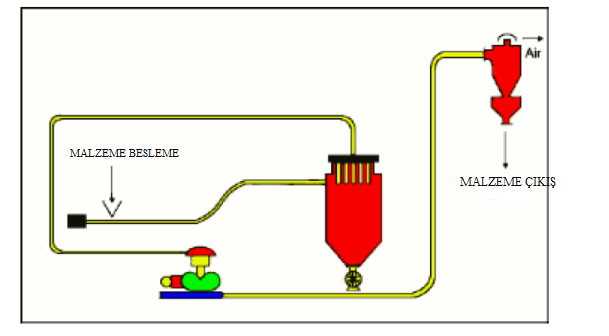

2- Açık sistemler

Bu şekilde pnömatik taşıma, sektörde en yaygın olanıdır. Eğer taşıma malzemesi özel bir gaz talebi gerektirmiyorsa, açık sistem en iyi çözümdür, çünkü uzun dönüş gaz borusu yapmak zorunda değiliz. Öte yandan, borudan geçen gaz dış ortamdan alınır, bu nedenle önceden temizlenmesi gerekir, ayrıca egzoz borusunun binadan dışarı çıkmasını gerektirir.

Sistem açıklaması

Sistem aşağıdaki şekildedir. Üfleyici, sol alt köşede, havayı çevreleyen alandan tekrar getirerek. Ürün, kapalı sistemlerde açıklanan şekilde boruya girer ve kırmızı siklonlarda deşarj olur. Toz ve kir parçacıklarının hatta girmesini önlemek için hattın filtreye de ihtiyacı vardır. Bu filtre, basınç kaynağının önüne yerleştirilmiştir.

3- Pozitif basınç sistemleri

Pozitif basınç, düşük basınçtan daha yaygındır. Bu türün kullanımı çok fazla varyasyonu vardır. Dikey ve yatay boruların yanı sıra dikey ve yatay vanalar ve yönlendiriciler ile monte edilebilir. En büyük avantajlardan biri, bu sistemin materyali bir yerden bir birinden diğerine uzak bir yere taşıyabilmesidir. Birden fazla yere malzeme sağlayan aşırı basınç sistemlerinin örneği şekide. Sistem hattın başında gazı borudan geçmeye zorlayan basınç kaynağına sahiptir.

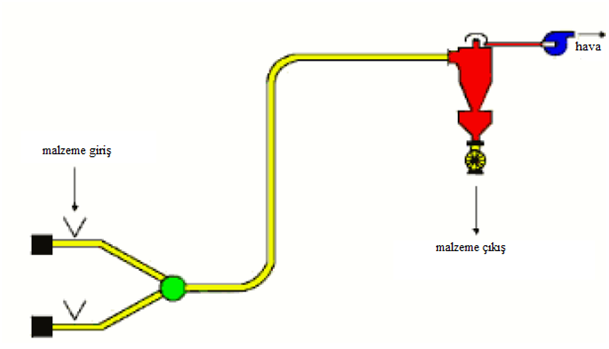

4- Negatif basınç sistemleri

Bu tip taşımada, düşük basınç veya vakum kullanılır. Şekilde gösterildiği gibi, boru sisteminin sonuna, siklonların arkasına yerleştirilmiş üfleyicidir. Alt basınç sisteminin uygulanmasındaki ana avantaj, çok sayıda pnömatik hattın tek bir yere yönelik olması gerektiğidir. Bu sistem, değirmen girişinde gemi veya kamyon olarak nakliye araçlarından ve ayrıca bitmiş ürünün fabrikadan çıktığı uç noktadan daha yaygın olarak kullanılır. Bu alım ve son ürün nakliyesi aşağıdaki yazımda açıklanmıştır. Orada vakumlu hareketli tüp kullanılır, ardından tozu azaltmak için toz filtresi kullanılır.

-

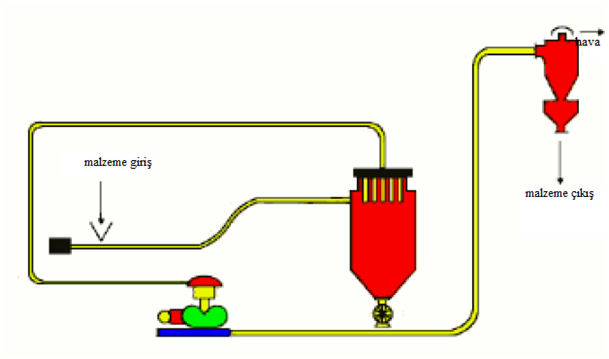

Vakum ve basınç sistemlerinin kombinasyonu

Bu sistem yukarıda açıklanan iki sistemin bir kombinasyonu olarak çalışır. Malzemenin bir kısmı vakum kullanılarak taşınır ve ikinci parça basınçlandırılır. Sistem, şekil 8’de tarif edilmiştir.

Sistem bir basınç kaynağı, ürün beslemeleri, ürün tahliyeleri ve iki ayırıcı içerir. Malzeme vakum borusundan gelir ve taşıma hattından ayrılır. Materyal katılardan düştükten sonra, Şekil 8’de gösterilenle aynı basınç kaynağı ile çalışan boruya beslenir. Bu sistem, her iki sistemin de avantajlarının bir araya getirilmesi gerektiğinde kullanılır.

-

Malzeme özellikleri

Taşıma sırasında, malzeme boruların etrafında hareket eder ve boru üzerinde önemli bir etkiye sahiptir. Malzeme sabitleri fiziksel denklemlerde büyük temsillere sahiptir. Nihai sonuç üzerinde büyük bir etkisi var. Tüm malzemelerin aynı şekilde taşınamayacağını bilmek önemlidir. Yanlış tasarlanmış boru tesisatı inşa edilirse, taşıma sistemi arızası veya maddi hasar meydana gelebilir. En önemli malzeme özelliklerinin listesi:

Yapışma

Bu özellik, giriş, taşıma ve alım sırasında büyük sorunlara neden olmaktadır. Uygulamada, rotasyon vanasına istiflendiğinde büyük sorunlara neden olur. Bunun nedeni, neden hava üflemeli sistemlerin kullanılmasıdır. Malzeme ayrıca köşelere, kenarlara veya boşluklara sıkışabilir ve iç şekli en basit ve en düz olacak şekilde tasarlayarak mümkün olduğunca kaçınmaya çalışıyoruz.

Yanıcılık

Birçok malzeme, yeterli oksijen bulunduğunda kendiliğinden tutuşabilme ve yanma kabiliyetine sahiptir. Bunların arasında sadece kömür, odun değil aynı zamanda şeker, un, kakao ve plastik, kimyasal ve farmasötik malzemeler ve metal tozları gibi sentetik malzemeler de bulunur. Sistem kapalıysa, havadan başka bir taşıyıcı gaz kullanma olasılığı vardır, örneğin azot. Açık sistem durumunda, vana veya patlama koruyucu olan başka güvenlik özellikleri gerekir.

Elektrik ve elektrostatik

Malzeme boruya taşındığında, elektrostatik voltaj, esas olarak yüksek hava nemi nedeniyle üretilir. Bu durum genellikle kapalı sistemlerde olur. Materyal yeterince yoğunsa, havadaki nemin ayarlanması gerekmez.

Nem

Yüksek nemli veya nemli materyalleri taşırken, boruların tıkanması daha olasıdır. Olası çözümlerden biri, malzemenin rayda sıkışması olasılığını azaltan, önceden ısıtılmış gaz kullanmaktır.

Granülerlik

Tane büyüklüğü koşullara uymuyorsa, malzeme yeterince kaldırılamaz. Bu, malzemenin düşme ve yavaşlama eğiliminde olduğu anlamına gelir. Bu, konuyu kalınlaştırarak çözülebiliriz.

Radyoaktivite ve toksisite

Bu sorun yalnızca yüksek radyoaktiviteye veya toksisiteye sahip malzeme taşındığında ortaya çıkar. Böyle bir malzemenin taşınması özel gereksinimlere ve güvenlik kurallarına uymalıdır. Kapalı sistemde düşük basınç sistemiyle taşınmalıdır. Ayrıca, diğer özel makineler uygulanmalıdır.

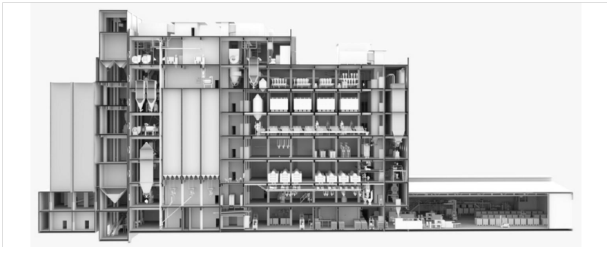

Tesis projesinin açıklaması

Pnömatik boru tesisatı gıda endüstrisinde yaygın olarak kullanılmaktadır. Sanitasyon için yüksek gereksinimler vardır ve pnömatik taşımacılığın diğer ulaşım yöntemleriyle karşılaştırıldığında yüksek oranda sterilize edilmesi gerekir. Bizim durumumuzda tüm un çeşitlerini üreten bir değirmen tesisinin pnömatik tasarımı ile ilgileneceğiz. Site, giriş binası, temizlik bölümü, değirmen binası, çıkış ve otoparklı erişim yolundan oluşacaktır.

Bina Bizim durumumuzda dört katlı bir fabrika binası ile çalışacağız. Ana öğütme kısmı, 16 m uzunluğunda kenarlı kare şeklinde temellere sahiptir. Tavan için yükseklik 15 metreyi geçmez. Zemin yüksekliği üç veya dört metre olan beton ve çelik kirişlerden inşa edilmiştir. Ana değirmen binası, bölgedeki diğer binalara da bağlanmaktadır. Tüm makineleri kontrol etmek ve bakımını yapmak için tüm katlara erişilebilir.

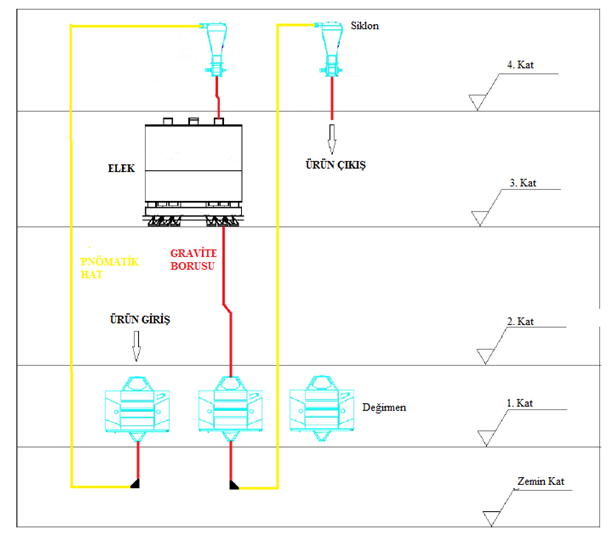

Taşıma detayları değirmende, yerçekimi itme ve pnömatik taşıma kombinasyonunu kullanacağız.

Durum aşağıdaki şekilden daha açıklayıcıdır.

Burada üçüncü akışta yer alan eleklerden yerçekimi borularının aşağı indiğini görebiliriz. Yerçekimi borusu kırmızı renkle temsil edilir. Mısır valsli değirmenlerde aşağıya doğru işlenir ve daha sonra tabana ulaştığında tekrar kaldırmamız gerekir. Pnömatik hattın sarı renkle işaretlenmiş olduğu yer burasıdır. Un, çok sayıda defa işlendiğinden, çeşitli mısır ebatları ve çeşitli kalite elde edilir. Farklı niteliklerin birbirine karışmayacağından emin olmalıyız. Bu nedenle kırktan fazla devam eden çizgimiz var ve her birinde farklı bir kalitemiz var.

Boru hattı tasarımı

Bizim durumumuzda, binanın farklı katlarından geçen 43 boru hattına ihtiyacımız olacak. Hepsi un taşıyacak ve hedefe teslim edecek. Boşalttıktan sonra, tüm borular model şemasında gösterildiği gibi hava toplama kanalında birleşecektir.

Bir tipik boru hattının örneği bir sonraki şekilde görülebilir. Üst siklonda boşaltılan ürünü veren katı yem vardır.

Dikey taşımacılığın tüm uzunluğu boyunca baskın olduğunu görebiliriz. Projemizde bu çizgilerden 43 tanesi var. Şimdi tüm çizgileri nasıl ayırt edeceğimizi bilmemiz gerekecek. Her satırı bir sayı ve bir işaret ile etiketleyeceğiz. Numaralandırma 1’de başlayacak ve 43’e kadar çıkacaktır. Harf işareti, hangi kalite ile işlem yaptığımızı gösterir. Bu işaretleme işveren tarafından hangi kalitenin olduğunu bilmek için verilir.

Sonuç

Bu makalemde, değirmende un üretimi için bir pnömatik boru tasarımı konusunu ele aldık. Değirmen için tasarlanan boru, unu un tesisinin öğütme bölümünde taşıyacaktır. Ham tahıl değirmen bölümüne gelecek ve işlemden sonra her türlü un sistemi terk edecek.

Çalışmada, basınç düşümü hesaplamasına odaklandık. İlave yöntem, pnömatik boruların hesaplanmasında en yaygın yöntemlerden biri olarak kullanılmıştır. Bu yöntem, kısa boru yönlendirmeli daha küçük sistemler için daha uygundur. Spesifik boru hattımızın, çok karmaşık rotalama veya bir araya gelen birçok rota gibi birkaç anormalliği vardı. Bu bize düşük basınçlı sistemler için katkı yönteminin uygun olduğu sonucuna varmıştır.

Yukarıda yazıldığı gibi, optimum duruma ulaşmadan önce hesaplama işleminin birkaç kez tekrarlanması gerekiyor. Burada hesaplama programını oluşturmak yardımcı olmaktan daha fazlasıdır. Microsoft Excel’de, bilinen değerleri girerek, gerekli parametreleri seçerek ve optimizasyon diyagramlarını izleyerek kolayca yapabileceğim bir program hazırladım. Program sadece düşük basınçlı sistem hesaplaması için değil, değişken koşullarla ilgilendiğimiz orta basınç hesaplaması için de kullanılabilir.

Pnömatik tasarımda, hesaplamanın tam olarak nasıl yapıldığını açıklayan yeterli literatür materyali olmayan bir sorunla karşı karşıyayız. Bu yazımda açıklanan borulara genel bakış ve matematiksel açıklama yöntemini kullanarak daha pratik bilgilere ulaşabilirdik ancak yazımı karmaşıklaştırma istemedim ve bunu sürdürülebilir bir pnömatik sistem oluşturmak için uygulayabiliriz. Değiştirilen yöntem, uzun mesafeli taşımada uygulanabilir kesin sonuçlar veren boru tasarımına gelişmiş bir yaklaşımdır.

Hesaplamadan elde edilen değer bize sistemin nasıl tasarlandığını, sorunsuz akış için hangi makinelerin gerekli olduğunu ve sistemin uygun şekilde tasarlandığını nasıl doğrulayabildiğimizi göstermiştir. Bu sonuçlar şirkette sunulacak ve proje planının geçerli bir parçası olacaktır. Bunu yaparken, giriş bölümünde kendim için belirlediğim tüm amaçlara ulaştım.

En iyi sonuçlara ulaşma ve en iyi çözümleri bulma çabasıyla, fikirlerimize tekrar bakmayı ve çözümümüzün soruna nasıl uyacağını doğrulamaya çalışmayı unutmamamız gerekir. Bu, tasarımlarımızı optimize etmemizin ve en basit ve sorunlu noktaya yönelik yollar aramamızın nedenlerinden biridir. Pnömatik sistemin optimizasyonu, çap ve hız optimizasyonundan oluşur. Bu optimizasyonlar son bölümde yapıldı ve orijinal tasarım teklifinin doğruluğunu onayladılar. Bu optimizasyon ile müşteri maliyetlerini düşüreceğiz. Genellikle, burada düşürdüğümüz ilk maliyet değil, tesisin ömrü boyunca yapılan harcamalardır. Müşterinin ilk geri bildirimi, üreticilerin ilk üretim gününden önce bile ifade edilecek, ancak müşterinin bizim için bir sonraki siparişini masaya vermesini sağlayabilecek yıllar süren işlevsellik ve iyi üretim.

Boru tasarımı, günümüzde insanoğlunun hedeflerine daha hızlı, daha güvenli ve daha doğrudan taşınması gereken yeni kaynaklara ulaşmasıyla daha büyük bir konu haline geliyor. İnsanlık tarihinin en hızlı bilim gelişimini yaşıyoruz. Bilim ilerledikçe, pazar talepleri de artıyor. Dünyada her gün daha fazla yemek gerektiren daha fazla insan var. Gıda üretimi otomatikleştirildi ve bu vazgeçilmez emtianın asgari miktarından en iyi şekilde yararlanmak için sınırlarına getirildi. Pnömatik boru tesisatı, temizlik, etkinlik ve çabukluğu için gıda taşımacılığında anahtardır. Yakın gelecekte, yeni boru bağlantısının çoğunun yapılması gerekiyor ve bu yazı sadece belirli bir değirmene değil, aynı zamanda farkındalığına, daha kolay anlaşılmasına ve bu konunun genel bakışına da katkıda bulunuyor.