PNÖMATİK TAŞIMA SİSTEMLERİNİN GÖZDEN GEÇİRİLMESİ

PNÖMATİK TAŞIMA SİSTEMLERİ geniş bir ürün yelpazesi için değişik farklı uygulamalara sahiptir. Sistemlerin çoğunluğu genellikle konvansiyonel, sürekli olarak çalışan, sabit bir yerdeki açık sistemlerdir . Pnömatik taşıma sistemleriyle taşınan malzemeye uymak için toplu işleyen kapalı sistemlerin yanı sıra mobil sistemler yaygın olarak kullanılmaktadır.

Seçim karmaşıklığına neden olan, pnömatik taşıma sistemlerinde çalışma basıncı pozitif veya negatif olabilir veya ikisinin bir kombinasyonu.

PNÖMATİK TAŞIMADA AÇIK SİSTEMLER

Sıkı çevresel kontrolün gerekli olmadığı durumlarda genellikle açık sistem kullanılır. Çoğu pnömatik taşıma boru hattı sistemi, tamamen kapalı malzeme taşımayı sağlayabilir ve bu nedenle uygun gaz-katı ayırma ve havalandırma sistemleriyle açık sistemlerde malzemelerin büyük çoğunluğu oldukça güvenle taşınabilir. Birçok potansiyel yanıcı malzeme, açık güvenlik sistemlerinde gerekli emniyet özelliklerini kullanarak pnömatik taşınabilir. Hava çoğu malzemenin taşınması için kullanılır. Azot ve diğer gazlar, belirli malzemeler ve uygulamalar için kullanılabilir, ancak ilave maliyetleri nedeniyle kapalı sistemleri daha sık kullanılır.

Pnömatik Taşımada Pozitif Basınç Sistemleri

Pozitif basınç pnömatik taşıyıcı sistemler bir alış noktasına deşarj olmasına rağmen atmosfer basıncı muhtemelen tüm pnömatik taşıma sistemlerinin en yaygın olanıdır, bir malzemenin basınç altında havanın bulunduğu bir boru hattına beslenmesi bir takım problemleri ortaya koyar. Bununla birlikte, çok çeşitli malzeme besleme cihazları kullanılmaktadır bu problemleri gidermek için; venturi, hava kilitleri, vidalar, yada basınçlı kaplar kullanılır.

Yön valflerinin kullanımı ile, bir dizi alım noktasına birden fazla taşıma, pozitif basınç sistemleri ile çok kolay bir şekilde düzenlenebilir. Ortak bir hattın içine birden fazla noktayı beslenmek de mümkün olmasına rağmen, özellikle boru hattının hava kilidi ile beslemesi durumunda özen gösterilmelidir, çünkü bu türde birçok valf vasıtasıyla oluşan hava sızıntısı toplam hava gereksinimini pnömatik taşımada çok etkileyebilir.

Pnömatik Taşımada Negatif Basınç (vakum) Sistemleri

Negatif basınç sistemleri, pnömatik taşımada malzemeleri çoklu kaynaklardan tek bir noktaya çekmek için sıklıkla kullanılır. Besleme aygıtı boyunca basınç farkı çok az veya hiç yoktur ve bu nedenle ortak bir çizgiye birden fazla nokta beslemek birkaç problemi beraberinde getirir. Sonuç olarak, besleme aygıtı, negatif basınç sisteminde pozitif basınç sisteminden çok daha ucuz ve basit bir öğe olabilir.

Negatif ve pozitif basınç pnömatik taşıyıcı sistemler arasında üç temel farklılık var:

- Alıcı hazne yada silo uygun vakuma dayanacak şekilde tasarlanmalıdır.

- Toz toplama filterleri daha büyük olmalı, çünkü vakum koşulları altında daha yüksek bir hacimdeki hava filtrelenmelidir.

- Sürekli çalışan sistemlerde, malzeme alım kabından çekilmelidir, ancak vakum altında çalıştırıldığında hava deşarj valfı boyunca sızabilir.

Negatif basınç sistemleri, pnömatik taşımada materyalin üst yüzeyine erişilebilen açık depolarda ve stok ekipmanlarında malzeme taşımada yaygın olarak kullanılmaktadır.

Vakum sistemleri, atmosfere toz enjeksiyonunun neredeyse tamamen olmadığı için, tüm gaz sızıntısının içeride kalma özelliği vardır. Bu, özellikle toksik ve patlayıcı maddelerin taşınması için önemlidir. Bu nedenle, özellikle egzoz havalandırması açısından, yeterli güvenlik önlemleri alınması şartıyla, bu malzemelerde kapalı bir sistem kullanmak her zaman gerekli değildir. Taşıyıcı havanın hava hareket ettiricisi boyunca çekilmesi sonucunda, egzosterin, hava-katı ayırma sistemindeki bir veya daha fazla filtre elemanının arıza ihtimalinden korunması gereklidir. Bu, bir yedekleme filtresi ile gerçekleştirilebilir. Yedek filtreler nadiren kullanılır yedek filtrenin amacı, tesisin güvenli ve rahat bir şekilde durdurulup onarımların yapılabilmesi için yeterli zamana izin vermektir. Dolayısıyla, yedek filtre basit bir cihaz olabilir, ancak upstream boru hattında, tespit amaçlı, izleme ekipmanı muhakkak sağlanmalıdır.

Pnömatik Taşımada Aşamalı Sistemler

Yukarıda gösterilen sistemler hepsi tek aşamalı sistemlerdir. Havalı taşımalarda çok uzun mesafeli pnömatik taşımalar için sistemleri aşamalı yapmak normaldir. Bir aşamadan sonra malzeme tekrar basınç altına pompalanır ve bir sonraki aşamadaki boru hattına beslenir. Pnömatik taşıma için bu mükemmel bir şekilde mümkün olmasına rağmen, şimdiye kadar çok nadir bir şekilde kullanılmaktadır. Mesafe kabiliyetleri pnömatik taşıma ile sınırlıdır ve muhtemelen maliyet etkileri bunun nadir kullanılmasına neden olmaktadır. Bununla birlikte, kombine sistemler, vakum sistemlerinin pozitif basınç sistemlerine girdikleri ortamlarda oldukça yaygındır.

Pnömatik Taşımada Batch (Parti) Taşıma Sistemleri

Yukarıda gösterilen sistemler, gerekirse günde 24 saat taşınan sürekli çalışma özelliğine sahiptir. Bununla birlikte, birçok işlemde, bir kerede toplu taşıma daha uygun olabilir. Böyle bir seçim mümkünse, seçebileceğiniz daha geniş bir sistem ürünü yelpazesi olacağı anlamına gelir. Taşıma, ya sürekli olarak ya da yalıtılmış gruplar halinde gerçekleştirilebilir. Makul derecede sabit bir malzeme akışı veya yüksek akış hızı gerekiyorsa, yığınların sürekli bir şekilde iletilebilir. Belirli bir işlem ihtiyacı için bir toplu taşıma sistemi seçilebilmesine rağmen, pnömatik transport tarzı büyük oranda boru hattı besleme aygıtı seçimi ile belirlenir. Batch yada toplu taşıma sistemlerinin çoğunluğu basınç tanklarına dayanıyor ve basınç tankları, yüksek basınç taşıma yeteneğinden veya boru hattına beslenen materyalin niteliğinden dolayı seçiliyor. Bu tür nakillerde genellikle tek basınçlı tank sistemleri kullanılır. Besleme cihazları olarak üfleme tankları, daha sonra ayrıntılı olarak ele alacağız. Dikkate alınması gereken iki ana tip yığın tipi taşıyıcı sistem bulunmaktadır. Birinde parti büyüklüğü nispeten büyüktür ve malzeme belirli bir zaman zarfında yavaş yavaş boru hattına beslenir ve bu nedenle yarı-sürekli bir sistem olarak düşünülebilir. Diğer yandan, malzeme yığınının tamamı tek bir tıkaç olarak boru hattına beslenir.

Pnömatik Taşımada Mobil Taşıma Sistemleri

Yukarıda gösterilen sistemler tümü belirli bir yerde sabitlenmiş ve yalnızca hareket kabiliyeti hava açısından olmuştur, burada esnek hortumla, gemilerin boşaltılması ve stoklanan malzemelerden arındırılması için gerekli olan sınırlı hareket mümkündür. Birçok yığın parçacıklı malzeme, kara, demiryolları ve deniz yoluyla bir yerden diğerine taşınır. Birçok malzeme, elbette, önceden ambalajlanmış bir biçimde veya dökme konteynırlarda taşınır, demiryolu, deniz veya hava ile başka herhangi bir mala benzer şekilde pnömatik taşınabilir. Bununla birlikte, birçok taşıma sistemi toplu partiküllü malzemeler için özel olarak tasarlanmıştır ve kendi kendine yükleme, kendi kendine boşaltma veya her ikisi de yapabilme özelliğine sahiptir. Bunlar, genellikle, uygulama ve göreve bağlı olarak, yukarıdaki statik taşıma sistemlerinin mobil versiyonlarıdır. Malzemeler karayolu, demiryolu ve deniz yoluyla taşınırken, önemli derecede titreşime ve dolayısıyla sıkıştırmaya ve havalandırmaya tabi olacaklardır ve bu nedenle yük boşaltma tesislerini tasarlarken bunlar dikkate alınmalıdır.

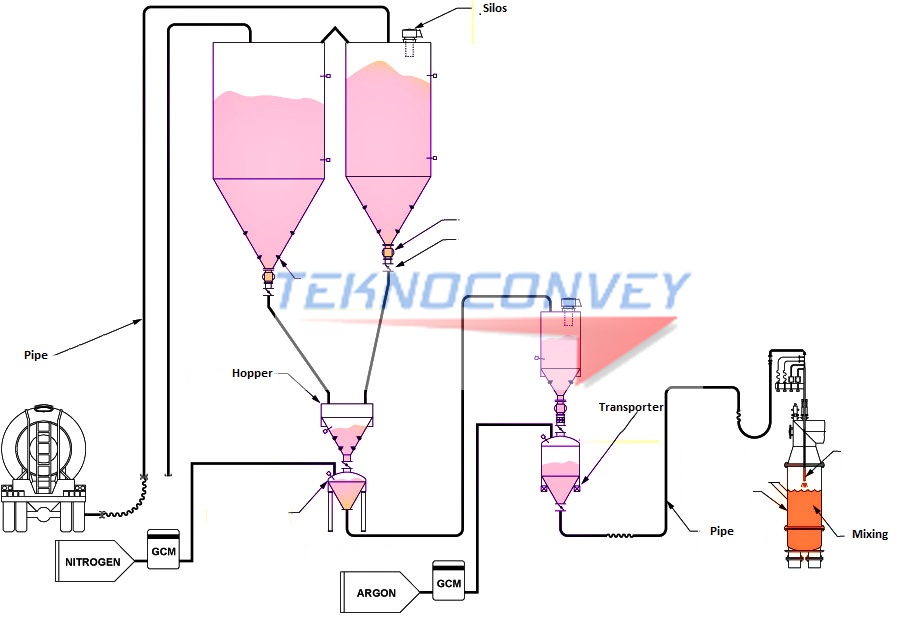

PNÖMATİK TAŞIMADA KAPALI SİSTEMLER

Yukarıda gösterilen sistemler, havanın genellikle taşıyıcı gaz olduğu açık sistemlerdir ve bunlar filtrelendikten sonra sadece atmosfere çekilir ve geri döndürülür. Bununla birlikte, belli pnömatik taşıma işlemleri için, materyali sıkı bir şekilde kontrol edilen bir ortamda pnömatik olarak iletmek gerekebilir. Malzemenin toz bulutu potansiyel olarak patlayıcıysa, malzemeyi iletmek için azot veya başka bir gaz kullanılabilir. Açık bir sistemde böyle çevresel kontrol çok pahalıdır, ancak kapalı bir sistemde gaz yeniden dolaşıma sokulabilir ve bu nedenle inert gaz ile çalışma maliyetleri önemli ölçüde azaltılır. İşlenecek materyal toksik veya radyoaktif ise, pnömatik taşıma sistemleri için hava kullanmak mümkündür, ancak çok sıkı kontrol yapılmalıdır. Bu durumda kapalı bir sistem gereklidir ve muhtemelen tamamen vakum altında çalışacak şekilde tasarlanmalıdır. Muhtemelen sürekli iletim sistemleri, kapalı bir halka biçiminde düzenlemek en kolaydır. Basıncın etkili bir şekilde atmosferik olduğu ve nakil gazının hazırlanmasına ilişkin düzenlemenin burada kurulabileceği sistemde boş bir nokta oluşturulması gerekmektedir. Boş nokta vantilatörün arkasına yerleştirilirse, taşıma sistemi tamamen vakum altında çalışabilir. Boş nokta üfleyici önüne yerleştirilirse, pozitif bir basınç sistemi olarak çalışacaktır.

Pozitif sistemli blowerlar için , toza karşı çok savunmasız olduklarından, yedek filtre her zaman önerilir. Bu filtre ünitesinde başarısız olan bir ekipmana karşı basit bir önlemdir. Bir blower genelinde sıcaklık artışı genelde olacaktır ve kapalı çevrimli bir sistemde bir ısı eşanjörünün bulunması gerekebilir, aksi takdirde aşamalı olarak sıcaklık yükselir. Isı eşanjörü, nakledilen malzemeye bağlı olarak, blowerdan önce veya sonra yerleştirilebilir.

Pnömatik Taşımada Yenilikçi sistemler

Yukarıda gösterilen sistemler, malzemenin sadece bir boru hattına beslendiği, ya hedefine üflendiği ya da emildiği klasik sistemler olmuştur. Bununla birlikte, taşınacak malzeme, iyi hava tutma veya geçirgenlik gibi doğal dökme özelliklere sahip olmadıkça, tarif edilenler gibi geleneksel bir taşıyıcı sistemde malzemeyi seyrek fazda ve yoğun fazda iletmek mümkün olmayacaktır. Yüksek basınçlı bir sistem kullanılmış olsa bile.

Yoğun faz pnömatik taşıma yeteneği malzemenin özelliklerine göre belirlendiğinden, malzeme yoğun fazda iletilecektir. Parçalanabilir veya aşındırıcı olan malzemeler için, özellikle malzemelerin yoğun faz modunda taşınamaması durumlarında bile ve dolayısıyla düşük hızlarda konvansiyonel sistemlere alternatifler düşünülmesi gerekebilir. Kırılgan malzemeler için yüksek hızdaki süspansiyon akışında önemli parçacık bozulması meydana gelebilir ve boru hattındaki eğilmelerin erozyonu ve aşındırıcı bir malzeme seyrek fazda taşınırsa partikül darbesine maruz kalan diğer aşınmış yüzeyleri oluşacaktır. Sadece biraz higroskopik olan bir materyal için, özel hava kurutma ekipmanına gerek duyulmaksızın materyal yoğun fazda taşınırsa başarılı taşıma gerçekleştirilebilir, çünkü taşıma için gerekli olan hava miktarları seyrek fazdan çok daha düşüktür. Hava ile temasında lezzet kaybına maruz kalabilecek gıda ürünleri için yoğun faz taşıma kesin olarak önerilir. Bu lezzet kaybı bu tür malzemelerin konvansiyonel sistemlerde (helezon, bant, kovalı elevatör) de taşınması iyi değildir, ancak bunlar için özellikle yoğun faz pnömatik taşıma dikkate alınması gerekir. Birçok malzemeyi düşük hızda iletmek gereği ile, düşük yoğunlukta doğal yoğun faz iletme kabiliyeti olmayan malzemeleri nakletmek için 1960’lı yılların sonundan beri çok fazla geliştirme çalışmaları yapılmıştır. Bu gelişmeler sonucunda üretilen yenilikçi sistemler, ya beslenen maddenin boru hattına besleme noktasında ya da boru hattı uzunluğu boyunca kondisyonlanması biçiminde toplanmıştır. Değişiklikler temel olarak boru hattına dayandığından, taşıma sistemi türleri önemli ölçüde değişmemiştir.

Pnömatik Taşıma Kondisyonlanması konusunu bir sonraki makalemizden inceleyeceğiz.