PNÖMATİK TAŞIMA SİSTEMLERİ BORU HATTI BESLEME EKİPMANLARI

Düşük Basınç ve Vakumlu Sistemler

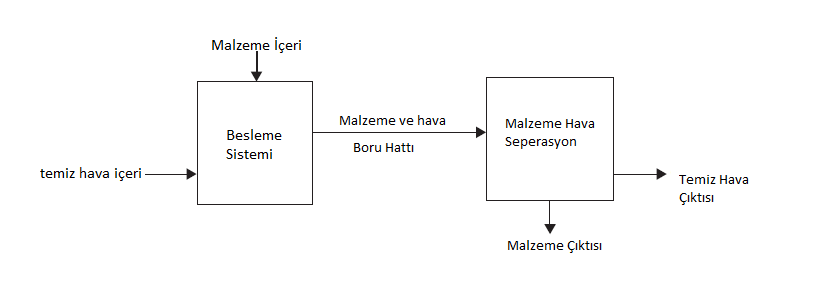

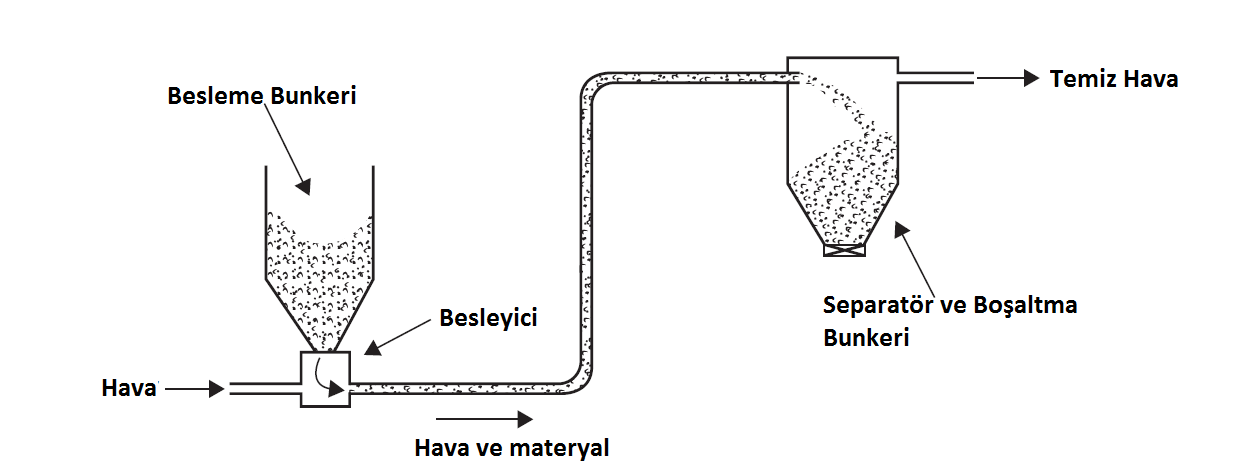

Pozitif veya negatif basınç tipi olup olmamasına bakılmaksızın, pnömatik taşıma sistemleri boru hattı , aşağıdaki şekilde gösterilen temel elemanlardan oluşan seri veya kesikli modda taşınırlar. Pnömatik taşıma sistemi bileşenleri açısından, malzemelerin boru hatlarına beslenmesi için önemli sayıda ekipmanlar geliştirilmiştir. Malzeme besleme cihazı, sistemin başarılı bir şekilde çalışması için özellikle kritiktir. Ancak, pnömatik taşıyıcılar ile mevcut ekipmanlardan daha seçici bir konu pozitif yer değiştirmeli üfleyici ile pnömatik taşıma sistemleri için erken bir seçim yapılabilir. Bu pozititf basınç sistemleri kompresör veya egzoz olarak da kullanılabilir, ancak yaklaşık 2 bar basınç oranına sahip oldukları için çalışma durumları sınırlıdırlar. Buda maksimum pozitif basınç kapasitesinin yaklaşık 1 bar göstergesi olduğu ve vakum taşımaları için yaklaşık 0,5 bar olduğu anlamına gelir. Geleneksel yıldız besleyiciler, çok yaygın kullanılan bir besleme cihazı olmuştur.

Pnömatik Taşımada Hava Sızıntısı

Vakum sistemlerinde malzeme beslemesi her zaman atmosfer basıncında ve dolayısıyla boru hattı direkt olarak bir besleme hunisinden veya emiş nozulları vasıtasıyla bir depolama kabından veya stoktan beslenebilir. Bununla birlikte, akılda tutulması gereken ana nokta, malzemeye karşı beslenecek olumsuz bir basınç gradyanının olmamasıdır. Besleyicinin, bu nedenle, ilave olarak bir basınç farkına dayanacak şekilde tasarlanması gerekir. Malzeme boyunca boru hattına besleme yaparken cihazın üzerinden hava sızıntısı olmayacağı anlamına gelir. Dolayısıyla, bu gibi durumlarda ayırma sistemleri vakum şartlarında çalışmak zorunda kalacaklardır. Pozitif basınç sistemlerinde, ayırma cihazları her zaman atmosfer basıncında çalışır. Pozitif basınç sistemlerinde boru hattı beslemesi özel bir problemi temsil etmektedir, çünkü malzeme atmosferik basınçta bir depolama haznesinde bulunuyorsa, malzeme bir basınç gradyanına karşı beslenmelidir. Bunun bir sonucu olarak, taşıyıcı hava kaybı olabilir. Bu durumda besleme cihazı, ayrıca basınç farkına dayanacak şekilde tasarlanmalıdır. Bazı durumlarda, bu hava akışı malzemenin besleyiciye aşağı doğru yerçekimi akışını engelleyebilir ve dolayısıyla besleme işlemini engelleyebilir. Ayrıca, eğer kayıp önemli ise, hacimsel hava akış hızı telafi etmek için arttırılmalıdır, çünkü malzemeyi taşımak için boru hattına doğru hava akış hızı muhafaza edilmelidir. Bu kayıp sistemden gelen bir enerji kaybını temsil eder.

Pnömatik Taşımada Basınç Düşmesi

Bir boru hattı boyunca malzeme akış hızı öncelikle boru hattı boyunca mevcut olan basınç düşüşüne bağlıdır. Dolayısıyla, herhangi bir besleme cihazının temel bir ihtiyacı, cihazın üzerindeki basınç kaybının, düşük basınçlı sistemlerde mümkün olduğunca düşük olması ve yüksek basınçlı sistemlerde toplamın mümkün olduğunca küçük bir kısmı olmasıdır.

Besleyici, hava kaynağından gelen toplam basınç düşüşünün gereksiz yere yüksek bir oranını alırsa, boru hattı yoluyla malzemenin taşınması için daha az basınç elde edilebilir bunu telafi etmek için malzeme akış hızı düşürülmelidir. Alternatif olarak, bunu telafi etmek için daha yüksek bir hava besleme basıncı kullanılıyorsa, fazla enerji gerekecek ve bu nedenle işletme maliyeti daha büyük olacaktır.

Pnömatik Taşıma Sistemleri Bakım

Bu ekipmanların bakımı başka bir önemli faktördür. Hava sızıntısının belirli bir besleme sistemi ile kabul edilmesi gerekiyorsa, kayıp oranı zamanla gereksiz yere artmamalıdır, aksi halde bir boru hattına yetersiz hava sağlanır ve belli bir süre sonra tıkanma meydana gelebilir.

Pnömatik Taşımada Malzeme özellikleri

Malzeme özellikleri özellikle önemlidir ve besleme cihazlarının seçiminde dikkate alınmalıdır. Hareketli parçaları olan besleme sistemlerinde, aşındırıcı ve ufalanabilir malzemelerle özen gösterilmelidir. Malzeme akış özellikleri besleme cihazlarıyla birlikte dikkate alınmalı ve tüm durumlarda, özellikle büyük topakların ve çok ince partiküllerin aşırılığı için partikül boyutu düşünülmelidir.

Pnömatik Taşımada Kullanılabilir cihazlar

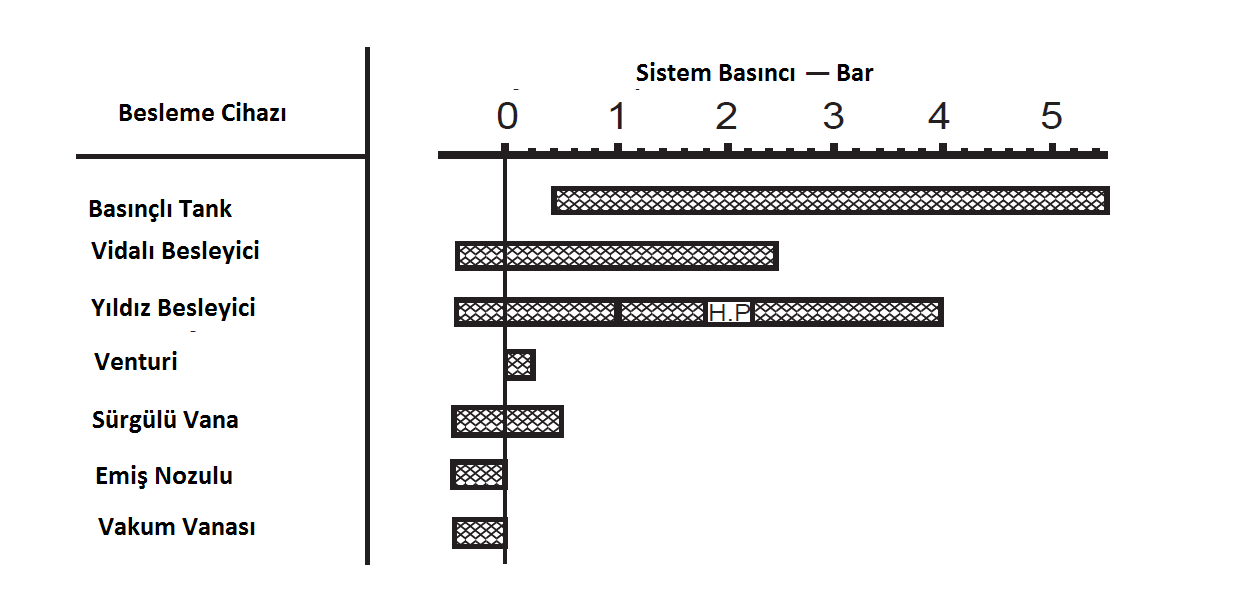

Boru hatlarını beslemek için birçok farklı cihaz geliştirildi. Bazıları, vakum sistemleri için emme püskürtücüsü gibi tek bir sistem türüne özellikle uygundur. Yıldız besleyiciler, sürügülü vanalar ve vidalı besleyiciler vakum ve pozitif basınç sistemleri için kullanılabilir. Çeşitli boru hattı besleme cihazları için yaklaşık işletme basınç aralığı ilk Şekil’de gösterilmektedir. Daha sonraki şekilde ise vakum tarafında herhangi bir ölçek olmadığı görülmektedir. Bunun nedeni, çalışma basıncının sadece atmosferik olması ve besleyicinin türüne bakılmaksızın, besleyici arasında esasen herhangi bir basınç farkı olmayacağıdır. Bazı durumlarda, sisteme küçük bir direnç olabilir, ancak bu genellikle sadece besleme cihazına akışı arttırmak için kullanılır. Çoğu tip besleme cihazında, hem başarıyla ele alınabilen materyal aralığını artırmak hem de cihazın çalışma basıncı aralığını artırmak için gelişmeler yapılmıştır. Bu nedenle, her besleme düzeneği, genel olarak, bir dizi farklı taşıma sistemi ile kullanılabilir ve genellikle, besleme düzeneğinin kendisinin birçok alternatif düzenlemesi bulunmaktadır.

Pnömatik Taşımada Basınçlı Tanklar

Yüksek basınçlı sistemler için ve özellikle malzemenin yüksek bir basınçta tutulan bir sisteme beslenmesi gerektiği durumlarda sıkıştırma tankları kullanılır (yoğun faz pnömatik taşıma). Bunlar, sürekli olarak taşıma için kolayca adapte olabilmelerine rağmen, genellikle batchleri taşımak için kullanılır. Şekil de gösterilen diğer tüm besleme cihazlarının avantajı budur. Basınç tankları genelde yüksek basınçlı taşıma ile ilişkiliyse de, düşük basınçlı taşıma için de kullanılırlar. Üfleme tankları endüstride daha yaygın olarak kullanılmaktadır. Üfleme tanklarının hareketli parçaları yoktur ve aşındırıcı ve aşınabilir malzemelerin beslenmesine ilişkin belirli avantajları vardır.

Pnömatik Transportta Besleme Gereksinimleri

Belirli bir taşıma sistemi için hava hareket ettirici, Şekil de görüleceği üzere her iki uca da yerleştirilebilir. Bu nedenle, boru hattına hava üflenirse, besleme noktasındaki hava, hava kaynağına yakın bir basınçta olacaktır. Bu durumda, malzeme basınç altında boru hattına beslenmelidir ve bu nedenle cihaz boyunca hava sızıntısı olasılığına dikkat edilmelidir. Hava hareket ettiricisi, ayırıcı / deşarj haznesine egzoz olarak işlev görmesi için sistemin akış aşağısına yerleştirilirse, malzeme besleme noktasındaki hava atmosferik basınca yakın olacaktır. Bu durumda, besleme aygıtı üzerindeki bir basınç gradyentinin etkisi dikkate alınmamalıdır. Besleme cihazının bir başka ihtiyacı, malzemeyi mümkün olduğunca eşit bir oranda taşıma hattına beslemesi gerektiğidir. Seyrek faz sistemleri söz konusuysa, malzeme süspansiyon halinde taşınır ve minimum taşıma havası hızının oldukça yüksek değerleri muhafaza edilmelidir. Örneğin, boru hattının uzunluğu boyunca 20 m / s’lik bir ortalama hava hızı ile havanın 100 m’lik bir boru hattından geçmesi yalnızca 5 saniye sürer. Malzeme beslemesinde herhangi bir artış olması durumunda boru hattı çok hızlı bir şekilde tıkanabilir. Alternatif olarak, hava hareket ettiricisi bu tür dalgalanmalara izin vermek için bir basınç değerine sahipse, akış oranı ve dolayısıyla taşıma hattı basınç düşüşü, derecelendirmeyi daha fazla eşleştirmek için daha yüksek bir değere sabit tutulursa, sistemin çıktısı artırılabilir.

Pnömatik Taşımada Debi ölçümü

Vidalar ve döner valfler gibi pozitif deplasmanlı besleme cihazları, pozitif basınçlı sistemler söz konusu olduğunda, başarıyla çalıştırmak için gerekli hava kilidini etkilerken malzemeyi boru hattında ölçmek ikili bir amaca hizmet edebilir. Bazı besleyiciler yalnızca hava kilidi gibi hareket eder ve malzemeyi taşıma hattında ölçmek için ek ekipman gerektirirler. Bazı besleyicilerde hareketli parçalar yoktur bu nedenle, materyal akış kontrol araçları açıkça görülemeyecekleri için özel dikkat gösterilmelidri.

Vakum Vanaları Trcikles Valves

Vakum valfleri olarak da bilinen musluk tipi valfleri, toz toplayıcı hunisi üzerinde hava kilidi sızdırmazlığı sağlamak için endüstriyel katı toplama uygulamalarında yaygın olarak kullanılırken, dökme katı maddelerin otomatik olarak boşaltılmasına izin verir. Bu vanalar genellikle daha yaygın olarak kullanılan döner hava kilitlerine göre daha ucuz bir alternatiftir. Elektrikli bir motor, bir gaz veya hava ile çalışan motor döner hava kilitleme valflerinden farklı olarak, vakum valfleri harici bir güç kaynağı gerektirmez . Düzgün çalışma için aks yuvası gereklidir. Negatif basınç altında çalışırlar.

[…] sızdırmaz borularla taşındığından ve kayıplar önlenir, özellikle tozlu malzemeler için bu koşul […]