PNÖMATİK TAŞIMA SİSTEMLERİ BASINÇLI KAPLAR

Yüksek basınçlı havayı kullanma kabiliyeti nedeniyle pnömatik taşıma sistemlerinde sıklıkla kullanılır. Yoğun fazda uzun mesafelerde taşıma için küçük çaplı boru hatları vasıtasıyla yüksek kütle akış hızlarında malzemeleri iletmek gerekiyorsa, yüksek basınçlı bir hava kaynağı gereklidir. Bunların bir örneği olan çimento, yüksek basınçlı bir densveyor tankı kullanılarak 17 eğilme içeren (dirsek) 2 inç (53 mm’lik) gerçek bir boru hattından 100 metrelik bir mesafe boyunca 25 ton / saat’lik bir hızla iletilmektedir. Basınçlı tankları, yoğun faz taşıma veya yüksek basınçlı kullanım için sınırlandırılmamıştır. Özellikle yüksek basınçlı besleme cihazları ‘konusunda önceki makalelerimiz de belirttiğimiz gibi, özellikle aşındırıcı materyallerin taşınması gerektiği durumlarda, boru hatlarının beslenmesi için vidalı besleyiciler ve rotary vanalara alternatif olarak kullanılırlar. Yoğun fazda taşınamayan malzemeler, bir basınçlı tankından seyreltik faz süspansiyon akışında eşit derecede taşınabilir. Basınç değerlerine bağlı olarak, darbe tankları uygun bir basınç için imal edilmelidir. Bu nedenle, alternatif besleme sistemlerinden daha pahalı olabilirler. Basınç tankının hareketli parçası yoktur buda besleyicinin hem aşınması hem de malzemenin bozulması önemli ölçüde azaltılır. Bu sistemlerin bir diğer avantajı, basınçlı tankının besleyici olarak da görev yapması ve hava kaçağı gibi ters bir basınç gradyenine karşı beslenme ile ilgili problemlerin ortaya çıkmamasıdır. Bununla birlikte, malzeme beslemeyi başarmak için basınçlı tank boyunca küçük bir basınç düşüşü buda hava gereksinimlerini değerlendirirken dikkate alınmalıdır. Çoğu basınçlı tank sisteminde, hava basınçlı tankına hava akımı ikiye ayrılır. Bir hava akımı basınçlı tankına basınç uygular ve aynı zamanda malzemeyi akışkanlaştırabilir yada havalandırabilir. Diğer hava akımı doğrudan basınçlı tank deposunun akış aşağısındaki deşarj hattına beslenir. Buna genellikle yardımcı hava adı verilir ve taşıma hattındaki malzeme akışı üzerinde gerekli kontrolü sağlar.

Pnömatik Transport Sistemleri Temel Basınçlı Tank Tipleri

Çok sayıda farklı türde üfleme basınçlı tank vardır ve her tip için alternatif konfigürasyonlar mümkündür. Farklı basınçlı tanklarının temel özellikleri aynıdır, ancak farklı düzenlemeler çok farklı taşıma özellikleri ve kontrol özelliklerine neden olabilir. Yaygın olarak kullanılan çeşitli basınçlı tank yapılandırmaları da vardır. Tekli basınçlı tanklarının yanı sıra, paralel ve seri düzenlemeleri olan ikiz basınçlı tank düzenlemeleri de vardır. Paralel olarak çalışan basınçlı tankları temelde genellikle birbirinin yanına yerleştirilen iki aynı üfleme basınçlı tanktan oluşur ve biri doldurulurken diğeri de genellikle sirkülasyon verimliliğini arttırmanın bir aracı olarak boşaltılır. Seri olarak çalışan ikili basınçlı tankları, bir kilitleme hunisi ile çalışan tek üfleme tankı için başka bir terimdir. Üst bunker bir basınçlı tank deposu değildir, ancak kilit haznesidir ve bu alttaki basınçlı tankının sürekli bir şekilde beslenmesine izin verir.

Pnömatik Taşımada Basınçlı Kaplarda Üst ve Alt Deşarj

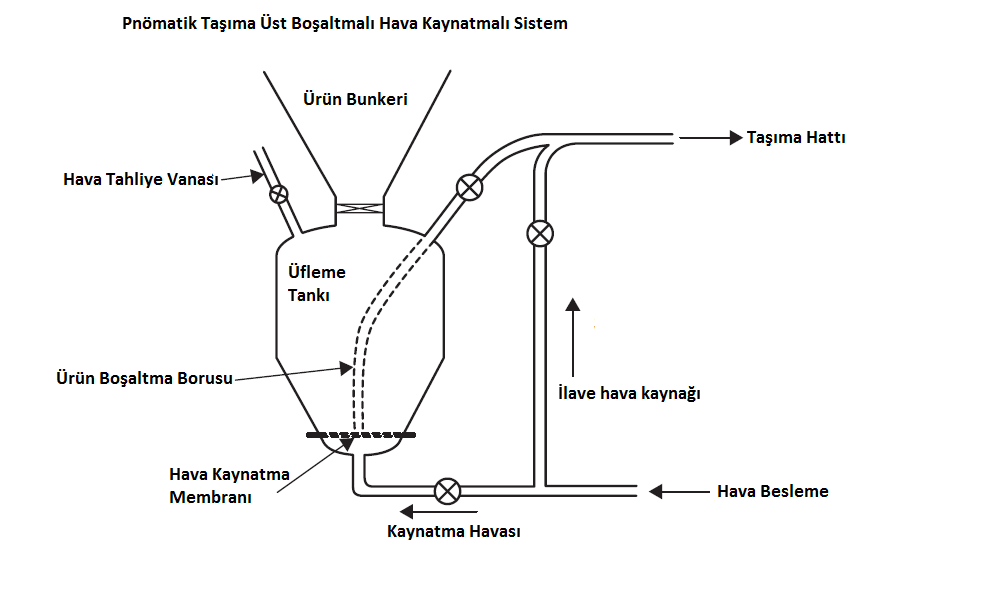

Şekilde gösterilen basınçlı tank üst deşarj tiplidir. Taşıma hattından izole edilebilmesi için deşarj valfı ile gösterilir. Ayrıca, havalandırma hattı ve valfı vardır, böylece taşıma hattından bağımsız olarak basınç düşürülebilir. Boşaltma, akışkanlaştırıcı membranın üstünde konumlandırılan bir boşaltma borusu vasıtasıyla düzenlenir. Malzeme dikey olarak boşaltılır ve boşaltma borusu, kabın üstünden basınçlı tanktan çıkar ve bu duruma ‘üst deşarj’ sistemi adı verilir. Bununla birlikte, bu tür bir basınçlı tank ile, içeriği tamamen boşaltmak mümkün değildir, ancak konik bir yapı ile çok az malzeme kalacaktır. Boru genellikle akışkanlaştırıcı yapıya erişim kolaylığı için Şekilde gösterildiği gibi flanşlıdır.

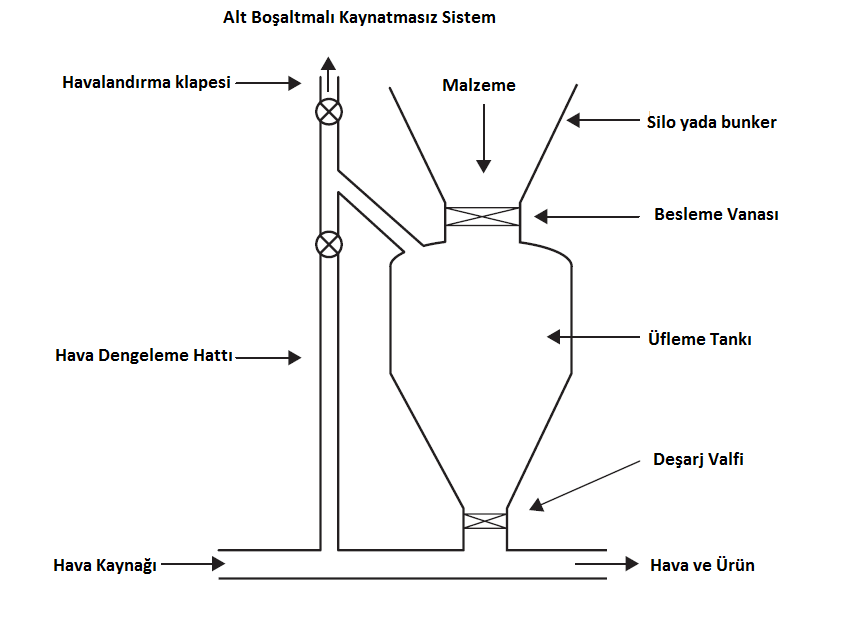

Bir alt boşaltma basınçlı tankında membran (kaynatma bezi) yoktur. Malzeme, yer çekimi boru hattına beslenecek kesintisiz bir geçişi olduğu için basınçlı kap içeriği tamamen boşaltılabilir. Böyle bir üfleme tankının bir taslağı Şekilde verilmektedir. Şekilde gösterilen düzenleme, endüstride yaygın olarak kullanılan düzenlemedir. Basınçlı tanklarının bir özelliği, çoğu tasarımın işe yaraması ve çoğu materyalin taşınabilmesidir J Çok iyi çalışmayacağı malzemeler için, ilave hava kaynakları konulabilir o kadar.

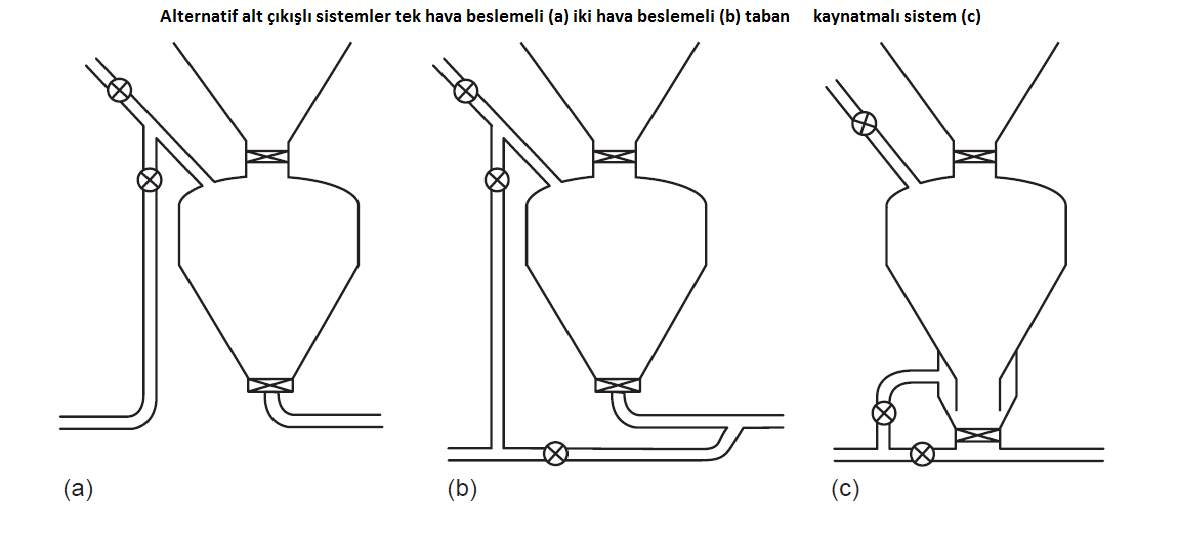

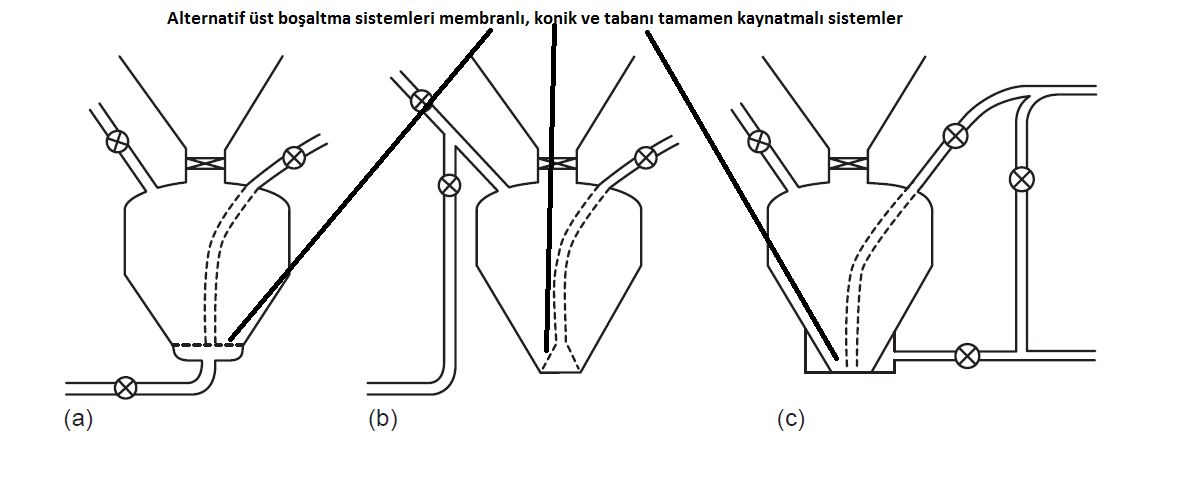

Üst ve alt deşarj genellikle kabın içeriğinin boşaltıldığı yöne işaret eder. Ancak, bu basit sınıflandırma yanında çok fazla sayıda farklı konfigürasyonlar da vardır. Bir dizi alternatif üst deşarj basınçlı tank tipi Şekil’de gösterilmiştir ve bir dizi alternatif alt boşaltma düzenlemesi de diğer Şekil’de gösterilmiştir.

Üst deşarj şekildeki membranlı deşarj düzenlemesi idealdir, bir membran vasıtasıyla akışkan bir taban oluşturulur, sağlanan tek hava kaynağı budur.

Sadece bir hava kaynağı ile, malzeme akış oranını kontrol etmenin tek yolu, hava akış oranını değiştirmektir, ancak bu ek olarak hem taşıma hattı giriş havası hızını hem de taşıma hattı basınç düşüşünü etkilediğinden, tavsiye edilmemektedir. Beslenecek taşıma hattı uzunsa, maksimum malzeme akış oranı sağlanacağı için, hava besleme basıncı yeterince yüksek değilse boru hattı tıkanabilir. Sadece yardımcı hava ile malzeme akış hızı, hava kaynağının basınç kapasitesine uyacak şekilde daha düşük bir değere ayarlanabilir. Konik üst boşaltma şekilinde de yalnızca bir hava kaynağı olduğu için benzer bir durum göstermektedir. Buradaki durum potansiyel olarak daha kötüdür, çünkü hava, boşaltma noktasına ulaşmak için materyal boyunca nüfuz etmelidir.

Geniş partikül boyutu dağılımına sahip olan ve hızla havalandırma yapan malzemeler için (granüler) konik üst boşaltma sistemin çalışması pek mümkün değildir. Şekildeki tabanı tamamen kaynatmalı ile gösterilen basınçlı tankta idealdir. Her ne kadar sadece basınçlı tankına bir hava kaynağı olmasına rağmen, bu malzeme akışkanlaştırmak için kullanılır ve boru hattı boyunca taşınması için gereken katı yük oranına boşaltılan materyali seyreltmek için ilave bir hava kaynağı da mevcuttur. Bu tasarımda hava, hava basınçlı tankının tabanında bir plenum odacığı içine girer ve malzemenin boşaldığı alanda basınçlı tanka girer. Basınçlı tankının konik duvarının tabanı ile düz taban arasında yaklaşık 1 mm’lik bir boşluk var buradan havanın hem malzemeyi havalandırıp hem de hava basınçlı tankını basınç altına alması sağlanır. Üste bir hava kaynağı Basınçlı havayı artıracağı halde, hava tahliye de tankta zorunlu değildir. Havanın basınçlı tankının tabanından geçişi, taşıma uygulamalarında ve malzemenin nakil edilmeden önce bir basınçlı tankında belli bir süre kaldığı durumlarda yararlıdır. Bu iki durumda da malzeme sıkışmaya, hava boşaltmaya ve toparlanma eğiliminde olacak ve nakil edilmesi güç olacaktır. Üfleme havasının tabana girmesiyle birlikte basınçlı tankına basınç uygulanması da, malzemenin karıştırılması ve nakil edilmeden önce tüm partinin havalandırılması etkisine sahiptir.

Görüleceği üzere burada üst boşaltma üfleme tankı ve zar içermez. Gözenekli bir membran, akışkanlaştırıcı materyalde halka şeklindeki bir yuvadan daha etkilidir ve bu nedenle, bazı durumlarda, bu bölgede daha fazla akışkanlaştırma sağlamak için doğrudan nakıil borusunun girişine ilave bir hava tedarik kaynağı ilave edilir. Bu, bazen hava tutma yeteneği çok düşük malzemeler için gereklidir, çünkü toplam hava kaynağının yalnızca küçük bir yüzdesi malzemeyi havalandırılması ve basınçlı tankına basınç uygulanması için tanka yönlendirilirse deşarj borusunu bloke olabilir. Taşıma döngüsünün sonunda, üfleme deposunun tabanında küçük bir malzeme kalıntısı kalması muhtemeldir.

Diğer şekilde alt deşarj sisteminde şekil a’da gösterilen basınçlı tankı, alt boşaltma basınçlı tankının yerçekimi deşarjı avantajına sahip olmasına rağmen, b’ye göre bir eksikliğe sahiptir. Bu nedenle, hava basınçlı tankının aşağı akış hattına izleme hatları veya güç arttırıcılar vasıtasıyla sokulmadığı sürece, bu basınçlı tankı konfigürasyonlarının uygulanması kesinlikle sınırlıdır. Şekilde b’de gösterilen basınçlı tankı, iletilebilen malzeme tipi ve muhtemelen elde edilebilen boşaltım hızı açısından da sınırlandırılacaktır. Tam kontrole ihtiyaç duyan iki hava kaynağı vardır, ancak bir çok malzeme için havanın akışa yardımcı olması için deşarj noktasının yakınına hava verilmesi gerekmektedir. Şekilde 4 c’deki darbe tankı, üst boşlatmalı tabanı tamamen kaynatmalı sisteme benzer bir havalandırma cihazına sahiptir. Hava, bir plenum odacığına girer ve üfleme deposundaki malzemeyi, dar (yaklaşık 1 mm) dairesel yuvadan boşaltma noktasına yakın olarak sıvılaştırır veya havalandırır. Normal çalışma koşullarında bu tür havalandırma cihazı çok iyi çalışacaktır. Ancak, basınçlı tankındaki basıncın hava kaynağı aralığından daha büyük olduğu bir durum olması gerekiyorsa, ince malzemelerin tekrar plenum bölmesine akması sorunu vardır, bunun bir sonucu olarak sistem dolayısıyla etkin bir şekilde çalışamayacak.

Bir genelleme yapacak olursak, üst deşarj tipi basınçlı tankları, toz halindeki ince malzemeler için en uygun boşaltma sistemidir, alt boşaltma basınçlı tankları ise granüler materyallere için en uygunudur.