Pnömatik Taşıma Sistemleri Toz Filtreleri

Torbalı filtreler şimdiki pnömatik taşıma sistemlerinde gaz-katı ayırma görevleri için “endüstriyel standart” olmuştur. Bu, özellikle taşınan malzemede bir toz unsuru bulunduğu durumdur. Son yıllarda, torba kumaşlarında belirli gelişmelerle birlikte önemli gelişmeler sağlanmıştır. Filtre birimlerinin tasarlandığı veya seçildiği ilkeleri belirleyebilmek bilmek e için, çalışma biçimlerini anlamanız faydalı olacaktır.

Filtrasyon mekanizmaları

Gözenekli bir kumaştan geçen bir gaz akıntısından partiküllerin çıkarılabildiği iki temel mekanizma vardır. Bunlardan en belirgin olanı, kumaşın ağından geçmek için çok büyük parçacıkların yakalanması ve filtrenin yüzeyi üzerinde tutulduğu bir “eleme” mekanizmasıdır. Yakalanan parçacıklar yavaş yavaş birikir. Kumaş yüzeyinde bir kek oluşur, böylece etkili ağ boyutu azalırken gaz akış yolunun labirent doğası sürekli artar. Filtrenin toplama verimi bu nedenle kullanımda iyileşme eğilimi gösterecektir, ancak elbette filtredeki basınç düşmesi artacaktır ve bu nedenle basınç düşüşünü operasyonel düzeyde tutmak için düzenli temizlik esastır.

Daha az belirgin, ancak çok ince parçacıklar için, daha da önemlisi, filtreleme mekanizması, parçacıkların filtre kumaşı içindeki elyaflara çarpmasıyla yakalanmasıdır. Bunu, ‘eleme’ ile ayırt etmek için genellikle ‘derinlik filtrasyonu’ olarak anılır. Bu nedenle, filtreler genellikle tek bir dokuma kumaş perdesi yerine iğne keçeli adı verilen lifli bir malzemeden oluşur. Dolayısıyla, derinlik filtresi içinden geçen gazın izlediği gerçek akış yolları aşırı derecede kıvrımlıdır ve bu yolları takip edemeyen bir parçaya, er ya da geç onu yapıştığı bir elyafla temasa getiren bir yörünge verilir.

Toplama Verimliliği

Bir torbalı filtrenin toplama verimi esas olarak kumaş boyunca gaz hızı ve toplanacak partikül boyutu tarafından etkilenir. Parçacıkların nispeten büyük olduğu, yani yaklaşık 5 mikrondan daha büyük olduğu zaman, büyük ataletlerinden ötürü sıklıkla filtre elyafıyla temas etmeleri muhtemeldir. Ancak elyaflardan “sıçrama” eğilimi ve filtreden kaçma eğilimi, özellikle gaz hızı yüksek olduğunda daha fazladır. Katıların yükünün düşük olduğu yerlerde, filtrenin performansı, liflerin yapışkan özelliklerini arttırmak için kumaşı ıslatmak suretiyle geliştirilebilir. Filtre torbalarının temizlenme metodu ve uzunluğu da, daha sonra ele alınacağı üzere, toplama verimliliğini etkilemektedir.

Filtre ortamı

Filtre kumaşlarının üretimi için çok çeşitli malzemeler mevcuttur. Özellikle düşük maliyetli olan yün veya pamuk kullanılabilir. Bununla birlikte, aşındırıcı aşınma veya kimyasal saldırıya karşı daha iyi direnç ve daha yüksek bir maksimum çalışma sıcaklığı için polietilen, polipropilen, naylon (poliamid), Orlon (vb.) gibi cam elyaf veya bir takım alternatif liflerden biri seçilmelidir. Akrilik , Dacron (polyester), Teflon (PTFE) vb. Elyafların kendisinin özelliklerinden ayrı olarak, filtre kumaşları için spesifikasyonlar, ‘birim alan başına ağırlık’ içermelidir ve bu da kalınlığın bir göstergesini verir bu nedenle ağırlık kumaşın dayanıklılığı ve geçirgenliğinin bir göstergesidir. Materyalin geçirgenliği, dokumanın yapılıp yapılmadığına, kalınlığına, dokunun sızdırmazlığına vb. bağlı olarak kumaşın yapısına bağlıdır. Bu bilgi, bir filtredeki basınç düşüşünün tahmini yapılmasına izin verir. Filtre kumaşları üzerinde, imalatçı tarafından çeşitli yüzey işlemleri de yapılabilir, temel amacı, çamurlu katıların kumaşlara yapışmasını azaltmak ve böylece temizleme işlemini daha kolay ve etkili hale getirmektir. Filtre yüzeyleri yanma direncini arttırmak için de işlenebilir.

Filtre seçim kriterleri

Verilen bir uygulama için toz toplama filtresinin seçimi, bir dizi ölçütün dikkate alınmasından sonra yapılmalıdır. Bunlardan ilki, partikül boyutu aralığı, toplanacak katı maddenin doğası ve taşıyıcı gazın sıcaklığı olmalıdır; bu, kabul edilebilir olan kumaş türlerini belirler. Gerekli birim büyüklüğü, esas olarak, ele alınacak olan maksimum gaz akış oranına bağlı olacaktır ve izin verilen maksimum basınç düşmesi. Boyut aynı zamanda, gaz tarafından taşınan katı madde oranı, kullanılacak temizleme yöntemi ve filtre kumaşının değiştirilmesi için planlanan frekanstan etkilenir. Bu kriterlerin birçoğu maliyet faktörlerinden açıkça etkilenmektedir bu nedenle ekipmanın sermaye maliyeti, normal işletme maliyetleri ve rutin bakım maliyeti arasında dikkatli bir denge kurulmalıdır.

Torbalı filtreler

İnce veya tozlu materyalleri işleyen pnömatik taşıma sistemlerinde, hemen hemen evrensel olarak benimsenen filtrasyon metodu, tek başına veya daha siklon ayırıcılardan birine “yedekleme” olarak kullanılan bir torbalı tip filtredir. Toplanacak tüm katı maddelerin bir huniye üflendiği durumlarda temizleme havası filtre birimi vasıtasıyla üstten havalandırılırken toplanan maddeler haznenin tabanından boşaltılır. Filtre torbalarının birim içindeki gerçek yapılandırması ve temizleme yöntemi bir üreticiden diğerine değişir. Torbalar genellikle uzunlukları boyunca tek biçimli kesittir ve en yaygın şekiller yuvarlak veya dikdörtgen şeklindedir. Dikdörtgen torba hacmi filtrelemek için muhtemelen en büyük kumaş yüzey alanına sahip bir filtre ünitesi sağlar.

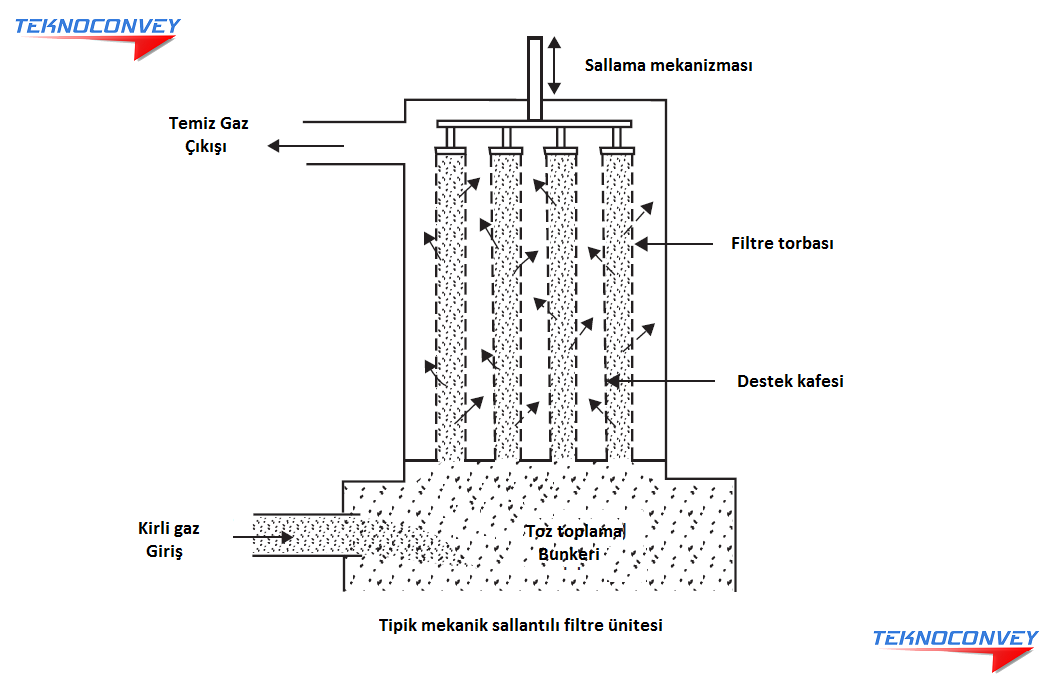

Belirli bir uygulama için gerekli filtrenin boyutu üzerinde önemli bir etkiye sahip olduğu için temizleme işlemi özellikle önemlidir. Şekilde diyetsel olarak torba filtre ünitesinin tipik bir biçimini göstermektedir. Şekilde gösterilen filtre torbaları sürekli işletim sistemleri için uygun olmasına rağmen, temizleme yöntemi pnömatik taşıma işlemleri için uygun değildir, çünkü filtre yüzeyleri hava akışı durduktan sonra sallayarak etkili bir şekilde temizlenemezler. Gaz-katı akışı cihaza torbalarının altından girer, böylece büyük parçacıklar ağırlıklı olarak bir siklon eylemi yardımıyla yerçekimi çökmesi ile ayrılır. Daha sonra, gaz ünite boyunca yukarıya doğru aktığı için ince parçacıklar, kumaş torbalarının iç kısımlarında yakalanır. Bu filtreler çok çeşitli ebat, uzunluk, şekil ve konfigürasyonda mevcuttur. Şekilde gösterilen sallanma mekanizması, uygulanabilecek çeşitli torba temizleme yöntemlerinden biridir.

Filtre boyutu

Filtre boyutunun temel ölçüsü, gazın geçmesi gereken kumaşın etkili yüzey alanıdır. Pnömatik taşıma sistemleri söz konusu olduğunda, ‘hava-kumaş oranı’ olarak adlandırılan ve hacimsel hava akış oranının oranı olarak tanımlanan bir değer temelinde gerekli olan filtrenin boyutunu belirtmek için olağan bir işlemdir. Filtre kumaşının etkin alanı ile bölünür. Bu parametrenin aslında bir oran olmadığı, ancak hız boyutlarına sahip olduğu unutulmamalıdır. Kullanılacak hava ile kumaş oranının gerçek değeri daha önce belirtildiği gibi çeşitli faktörlere bağlıdır ve çeşitli durumlarda bu parametrenin tahmininde teorik ifadeler geliştirme girişimleri olmasına rağmen hiçbiri gerçekten tatminkar değildir. Bu hesaplama ve güven tecrübe üzerine sabittir.

Filtre üniteleri üreticileri, normal olarak, işlenecek dökme partiküler materyal için uygun havadan kumaş oranlarına kadar tavsiyelerde bulunabilmelidir. Keçeli kumaşlar için tipik değerler, ince tanecikli malzemeler için yaklaşık 0.025 m / s ve daha kaba veya granül malzemeler işlerken yaklaşık 0.050 m / s’dir. Bununla birlikte dokuma kumaşlar için, bu rakamlar yarıya indirilmelidir, çünkü gerçekte gaz akışı için bulunan serbest alan çok daha azdır.

Filtre temizleme işlemi

Bugünkü torbalı filtre birimlerinin tasarımı, birden fazla torba ya da kartuş ve karmaşık temizleme mekanizmaları ile birlikte, enerji tasarrufu ve atmosferik kirliliğin önlenmesi konusundaki farkındalığın artmasıyla aşamalı olarak gelişmiştir. Birden fazla torbanın kullanılması, daha küçük bir alana daha geniş bir kumaş alanı kazandırmanın bir aracıydı, ancak filtre tasarımının daha önemli bir yönü, temizlik için kumaş alanının herhangi bir anda hareketsiz kalmasını en düşük seviyeye indirmenin yöntemiyle ilgiliydi.

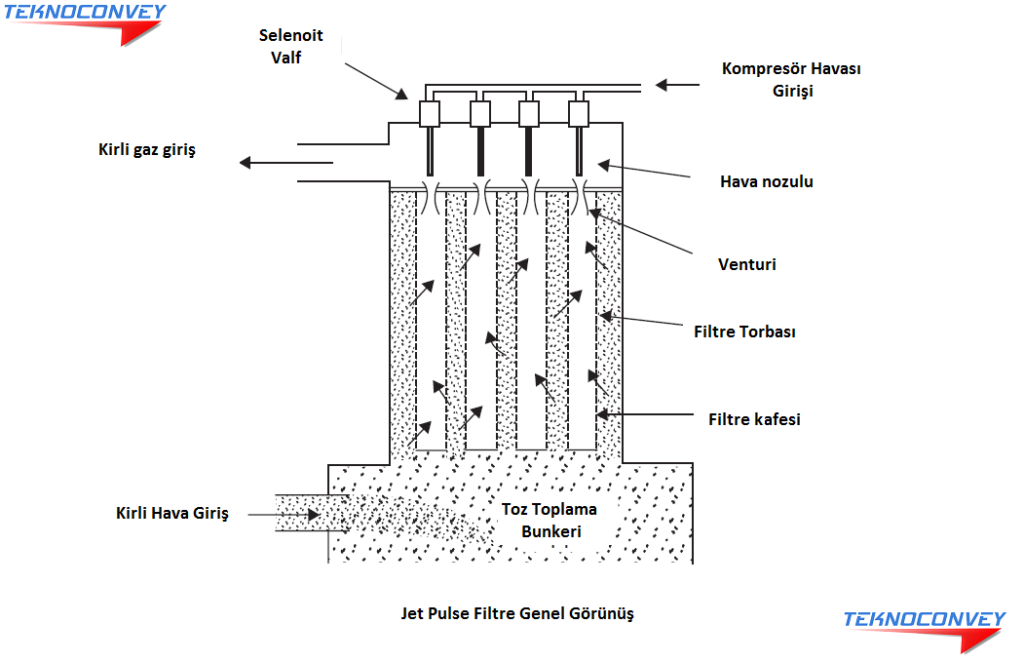

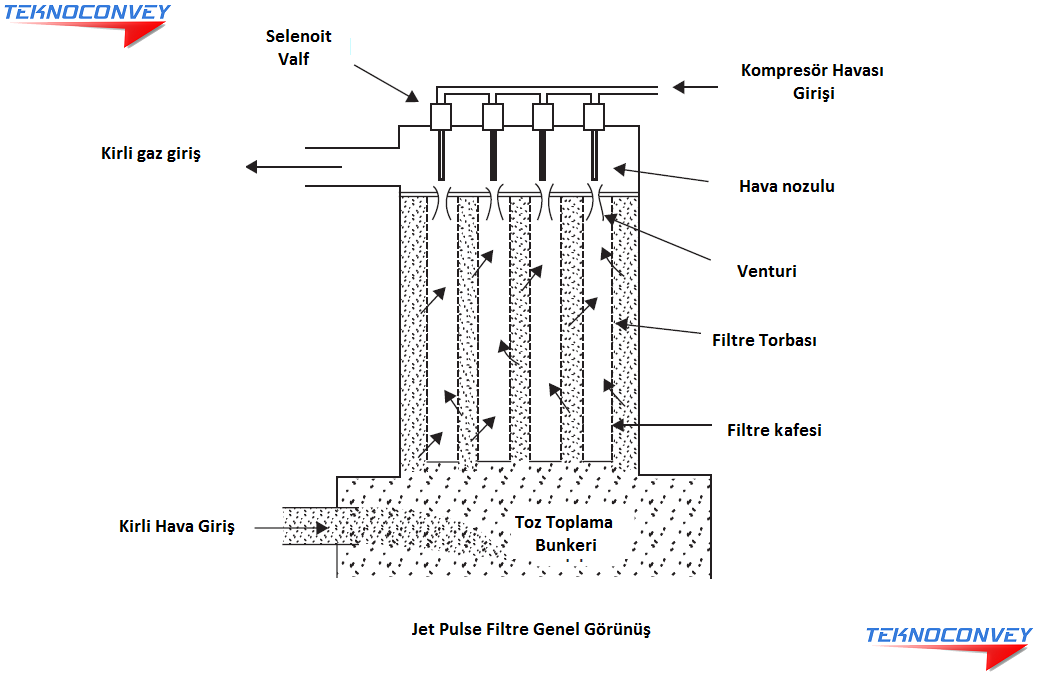

Bu düşünce, her biri bir dizi torba içeren iki veya daha fazla bölmeyi haiz filtre birimlerinin kurulmasına yol açtı. Bu vasıtayla, diğerleri devrede kalırken temizleme için bir bölme kapatılabilir ve tam gaz-katı akışı sağlanır. Kumaş temizleme için darbeli hava püskürtme uçlarını kullanan modern filtre üniteleri, ünitenin bölümlenmesini gerektirmez, ancak yine de aynı anda çok az sayıda torbanın kullanılmadığından emin olmak için tasarlanmıştır. Kullanılabilecek iki temel temizlik türü vardır. Bunlar mekanik sallama ve hava atışlarıdır. Şekilde gösterilen eski sistem daha ucuz olma eğilimindedir, ancak uygulaması toplu işlemlerle sınırlıdır.

Ters hava püskürtmeli temizleme

Filtre kumaşının bükülmesine ve böylece çakılı malzemenin yerinden çıkmasına neden olan alternatif bir yöntem, kumaş boyunca gaz akışı yönünün periyodik olarak tersine çevrilmesini ayarlamaktır. Bu, ya temizlenmiş gazın toplam akışını, filtrenin bir bölümü boyunca geri döndürmek suretiyle ya da temizlenmiş havayı, torbanın duvarları boyunca normalin ters yönde aşağıya doğru enjekte eden sıra ile çalışan bir yüksek basınçlı jetler sistemi tarafından gerçekleştirilebilir . Böyle bir cihaz şekilde gösterilmiştir ve bu günümüzde çokça endüstrinin standardıdır. Darbeli ters hava püskürtülür, bu genellikle bir saniyeden daha kısa bir sürede geçer bu nedenle filtrenin sürekli çalışması mümkündür ve kumaş alanının azami kullanımı mümkündür. Hava genellikle torbanın girişinde konumlandırılan bir venturi vasıtasıyla püskürtülür ve torbalar bir tel kafes tarafından desteklenir.

Venturi yoluyla atılan yüksek basınçlı hava bir şok dalgası oluşturur ve havanın ters akışıyla birlikte bu, filtre torbasının temizlenmesine neden olur. Bu araçlarla etkin bir şekilde temizlenebilen filtre torbasının uzunluğu için açıkça bir sınır vardır ve çok uzun torbalar kullanıldığında temizleme verimliliğinde bir azalma beklenmelidir. Ne ters yöndeki hava nabzı ne de şok dalgası uzun torbaların tabanında etkili olmayacaktır. Bu, silindirik torbalara kıyasla daha sıkı şekilde paketlenmiş kartuş şeklinde olan filtreler de daha fazladır.

Filtrelerde Bakım

Bakım açısından, ekonomik olarak mümkün olduğu kadar düşük bir değerine sahip olacak şekilde bir filtrenin boyutlandırılması arzu edilir. Parçacıkların sürekli olarak tıkanması kumaşın basınç düşüşünü oluşturur ve basınç düşmesi sürekli olarak arttıkça daha yoğun bir temizliğe rağmen kumaş körleşir ve değişimini gerektirir.