Pnömatik Transport Sistemleri Katı Gaz Ayırma Aygıtları

Potansiyel bir toz sorununun büyüklüğünün değerlendirilmesi, malzemenin ince toz içeriğine özel önem verilerek, ele alınacak dökme malzemenin incelenmesi ile yapılabilir. Belirli bir materyal için pnömatik transport sisteminde kullanılacak gaz-katı ayırma cihazının tipi hakkında karar verirken, dökme materyalin taşıma sonrasında besleme noktasına göre partikül büyüklüğü dağılımını bilmek açıkça daha önemlidir. Bir malzemenin ‘tozlanmasını’ belirlemek için testler mevcuttur; Yani, parçacıkların hacminden dış kuvvetlere maruz kaldıklarında hava yoluyla havaya uçma eğilimi.

Pnömatik Transport Sistemleri Yerçekimi Çökeltme Odaları

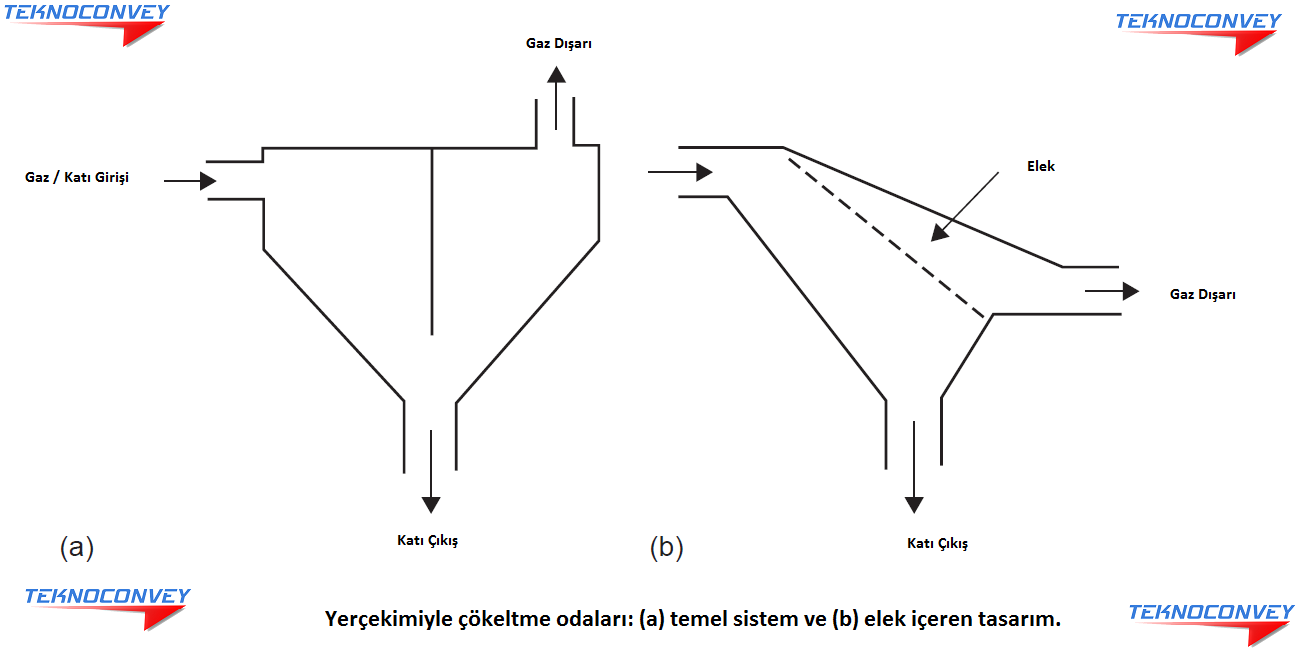

Katı malzemenin bir gaz akımından ayrılmasının en basit ekipman tipi, gaz katı akış hızının düşürülmesi ve bekleme süresinin artmasını sağlayıp yerçekimiyle çökeltme bölmesi olup, böylece parçacıklar yerçekimi etkisi altında süspansiyondan kendiliğinden düşer . Böyle bir cihaz Şekilde gösterilmektedir.

Çökeltme Odaları Toplama verimliliği

Katı parçacıkların havada çökelme hızı ve dolayısıyla ayırma işleminin etkinliği öncelikle parçacıkların kütlesine bağlıdır. Bu etkili bir şekilde boyutlarının ve yoğunluğunun birleşimi anlamına gelir. Genel olarak, odaları tek başına kendiliğinden yerleştirecek olanlar, nispeten büyük parçacık boyutundaki katı katıları ayırmak için kullanılabilirler. Tipik olarak bu, yaklaşık 150 mikrondan daha büyük parçacıklar anlamına gelir, ancak bu tabii ki parçacıkların şekline ve yoğunluğuna da bağlı. Yaklaşık 300 mikrondan büyük partiküller için, yüzde 95’ten fazla bir toplama verimliliği mümkün olmalıdır. Düşük yoğunluklu ya da lifli bir yapıya sahip olan malzemelerle çalışırken, temel ağırlık çekme odasının toplama verimliliğini arttırmak için, Şekilde gösterildiği gibi, bir ağ ayırma eleği, gaz akışı boyunca bir açıda takılabilir.

Perde, toplanan parçacıkları düzenli olarak sarsmak için bir çarpma mekanizması ile donatılmalıdır. Yerçekimi çökeltme odacığı temelde çok basit bir cihaz olmasına rağmen, tasarımının mümkün olduğunca girip çıkarken gazın düzgün bir şekilde dağılmasına izin vermesine özen gösterilmelidir. Yerleşim odasında, toplanan partiküllerin aşırı miktarda yeniden dolaşımından kaçınılması halinde, gaz hızı genellikle yaklaşık 3 m / s’nin altında olmalıdır. Bir malzeme esasen kaba parçacıklardan oluştuğu halde aynı zamanda bir miktar toz içeriğine sahipse, uygun bir torbalı filtreden havalandırılan bir gaz ile bir çökelme odasının kullanılması tatmin edici olabilir. Bu teknik, pozitif veya negatif bir basınç sistemi içinde pnömatik olarak iletildikten sonra kaba malzemenin ayrılması için yaygın olarak kullanılır. Filtre alıcısının bu düzenlemesinde, filtrenin yüklemeyi önlemek için doğru boyutlara getirilmesi ve uygun bir temizleme usulünün uygulanması önemlidir.

Pnömatik Transportta Siklon Ayırıcılar

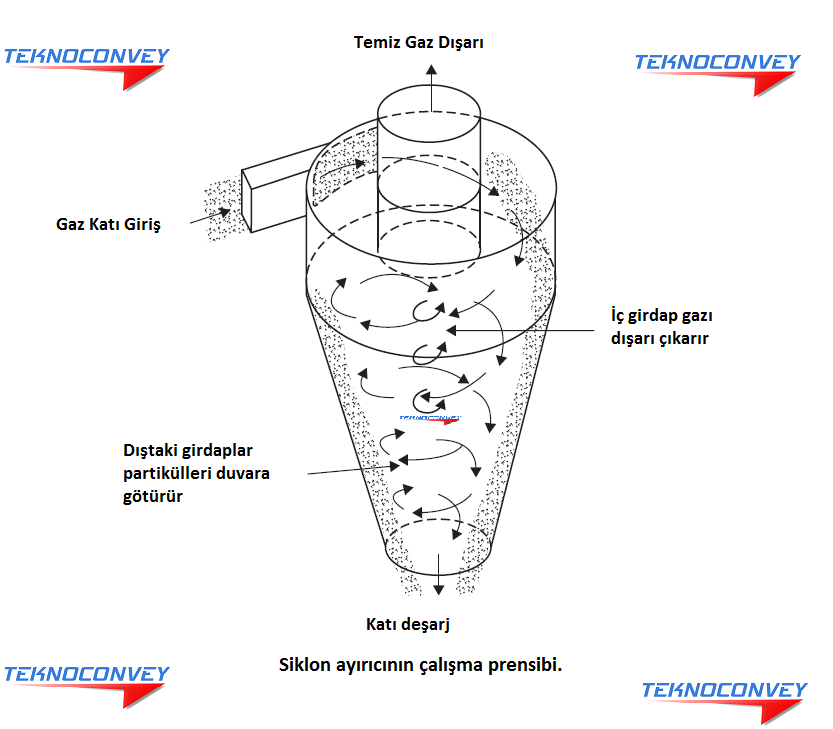

Orta-ince parçacıklı malzemeyi tutan pnömatik taşıma sistemleri nde, gaz-katı ayırıcı genellikle bir siklon alıcıdır. Dökme malzeme tozluysa, bu bir torbalı filtre ünitesi ile kombine edilebilir. Basit yerçekimi ayırma odacığı gibi, siklon ayırıcı da işlemesi için parçacıkların kütlesine bağlıdır. Bununla birlikte, katı parçacıkları taşıyan gazdan ayıran kuvvetler, gelen akışa bir dönme hareketi getirerek, böylece parçacıkların santrifüj ve yerçekimi etkilerinin etkisi altında dışa ve aşağıya doğru hareket ettirilmesi yoluyla geliştirilir.

Pnömatik Transport ta Siklon Ayırıcılar Ters Akış Tipi

Siklonun en yaygın şekli, Şekilde gösterilen ve ters yönde spiral bir akış oluşturan gazın rotasyonunun teğetsel olarak cihazın silindirik üst parçasına getirilmesiyle gerçekleştirildiği “ters akış” tipi olarak adlandırılır. Bu spiral, akış yönünü tersine çevirdiği koninin tabanına yakın bir noktaya gelene kadar birimin dışına doğru devam eder. Daha sonra katı parçacıklar konik alt parçanın tabanındaki çıkıştan toplanırken temizlenen gaz ters yönde üst çıkış içinden akar. Önerilen siklon separatörün alternatif tasarımları arasında, gaz-katı akışının dönmesinin dairesel bir boruya monte edilmiş sabit kanatlarla sağlandığı “düz-geçiş” tipi bulunmaktadır. Temizlenmiş gaz, konsantrik iç kanal vasıtasıyla ayrılırken, katı parçacıklar iç kanal ile dış kanallar arasındaki halka şeklindeki bir boşluktan çıkarılır.

Pnömatik Transportta Siklon Ayırıcılar Toplama Verimliliği

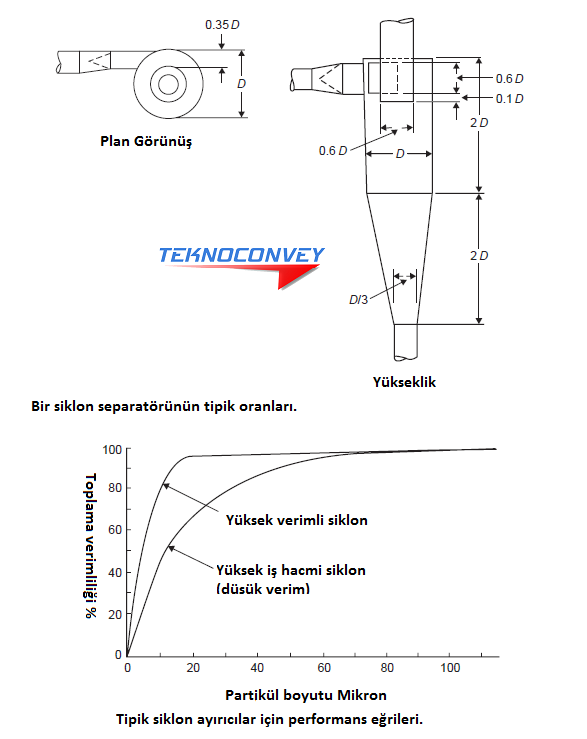

Bir siklonda ayrılabilen parçacıkların boyutu ve toplama verimi esas olarak katı parçacıkların yoğunluğu ve taşıyıcı gazın, katı konsantrasyonunun, giriş gazının hızının ve boyutlarının (özellikle çapı) farkına bağlıdır. Siklon kendisi. Giriş hızını arttırmak veya silindir çapını azaltmak normalde daha ince parçacıkların toplama verimliliğinde bir artışa neden olmalı, ancak parçacık boyutundaki pratik alt sınırın yaklaşık 10mikron olması muhtemeldir. Silindir çapının düşürülmesinin, gaz-katı miktarını azaltacağı ve bunun sonucunda belirli bir uygulama için ve daha yüksek maliyetle daha fazla siklonlara ihtiyaç duyulacağı belirtilmelidir. Ayrıca, daha yüksek giriş gaz hızında (maksimum 30 m / s’ye kadar) çalışma, taşınan parçacıklar aşındırıcı veya kırılabilir olduğunda zorluklara neden olabilir. Buna karşın, daha katı parçacıklar daha katı partikül konsantrasyonlarında işlem yapmak avantajlı olabilir, çünkü daha ince parçacıklar daha büyük parçacıklar tarafından yakalanır ve süpürülür ve böylece daha iyi bir toplama verimi elde edilir.

Pnömatik Transportta Siklon Ayırıcılar Tipik boyutları

Optimum performans için tasarlanan bir siklonun boyutları ayrılması gereken katı maddenin doğasına ve gerekli ayrıştırma verimliliğine bağlı olacaktır. Tipik olarak oranlar Şekilde gösterildiği gibi olacaktır. Çok büyük çaplı siklonları önlemek ve paralel bağlanmış daha küçük üniteler sayesinde ilave kapasite sağlamak genel pratiktir. Bu nedenle, çoğu ticari ünitenin çapı 3 metreden azdır. Yüksek toplama verimliliği için, siklonun şekli, gaz-katı girişi ve gaz çıkışının enine kesit alanını azaltarak ve gaz çıkış kanalının siklon silindirine uzandığı derinliği azaltarak değiştirilebilir. Ayrıca, yüksek verim için, daha küçük çaplı bir siklon seçilmelidir.

Bu nedenle, belirli bir uygulama için uygun kapasitede tek bir siklon seçmek normal olmasına rağmen, çoklu paralel üniteler ince parçacıklar için daha iyi bir toplama verimi sağlayacaktır.

Toplanan malzemenin geniş bir parçacık boyutu aralığına sahip olduğu serilerde daha fazla sayıda iki birim tercih edilebilir. Siklonun boyutlarına ve ayrılan gazın ve katı maddenin özelliklerine dayanılarak, toplayıcı etkinliğin tahmini için teorik ifadelerin geliştirilmesi için birçok girişim yapılmıştır. Hiçbirinin gerçekten tatmin edici olmadığı kanıtlandı ve siklon performansı için deneysel verilere güvenilmesi gerektiği ortaya çıkmıştır. Veriler normal olarak, bazı ‘standart’ materyalle test edilen siklonlar için parçacık boyutuna karşı biriktirme etkinliği plot biçimi olarak sunulmaktadır. İki muhtemel tasarım çizgisi için böyle bir çizim Şekilde sunulmuştur . Bir plot, yüksek verimlilikte bir siklon için ve diğeri, yüksek verimlilik kapasitesine sahip düşük verimli siklon için. Düşük etkili siklonun akış hızı kapasitesini karşılamak için muhtemelen iki veya daha fazla yüksek verimli siklon gerekecektir.